Applied Materials představila nový optický kontrolní systém, který využívá velká data a umělou inteligenci k rychlejšímu a úspornějšímu odhalování chyb v pamětech a počítačových čipech.

Výroba čipů je jedním z nejsložitějších výrobních procesů na světě. Při výrobě nejmodernějších čipů procházejí třpytivé křemíkové desky bezvadně čistými továrnami a absolvují více než tisíc kroků – od vypalování miliard tranzistorů na prázdné křemíkové desky až po vyřezávání drážek pro propojení a kontakty – než jsou hotové a nakrájené na plátky.

Intel, TSMC a další polovodičoví giganti se předhánějí v zavádění menších, rychlejších a energeticky úspornějších čipů pro oblasti od 5G po datová centra. Společnost Applied Materials, největší světový výrobce polovodičového vybavení, uvedla, že úspěch či neúspěch stále více závisí na jejich schopnosti najít a opravit vady během výroby, které mohou zničit čipy a utlumit zisky.

Jelikož jsou však elektronické součástky nacpané do čipů v každém uzlu stále menší a menší, mají její zákazníci problém najít i nekonečně malé vady a nedostatky na čipech.

Společnost se sídlem v kalifornské Santa Claře se snaží tento problém řešit svým nejnovějším systémem řízení procesů nazvaným Enlight, který kombinuje velká data a umělou inteligenci a slouží jako „vyhledávač“ závad. Společnost Applied Materials uvedla, že díky němu budou její zákazníci schopni přesněji identifikovat více abnormalit, které mohou zničit pokročilé paměťové a logické čipy.

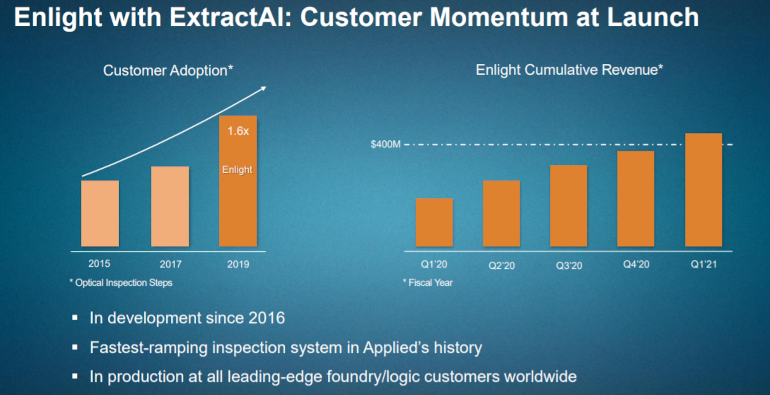

Applied Materials uvedla, že technologie Extract AI, která je základem systému Enlight, umožní jejím zákazníkům rychleji než kdykoli předtím uvést pokročilé čipy do sériové výroby a udržet vyšší zisky po celou dobu životnosti uzlu. Zkrácení doby potřebné k uchopení pokročilého uzlu může mít pro výrobce polovodičů, jako jsou společnosti Intel, Samsung a TSMC, hodnotu miliard dolarů.

Optické kontrolní nástroje jsou pracovními koňmi továren. Používají se ke skenování křemíkových destiček na různých místech výrobní linky, aby se našla potenciální problémová místa. Společnost Applied Materials uvedla, že systém Enlight je ve vývoji již půl desetiletí a využívá výhod pokročilé optiky a vysokého rozlišení k odhalení většího počtu nepravidelností nebo abnormálních oblastí na čipech. Systém Enlight potřebuje pouze necelou hodinu k zakreslení milionů potenciálních vad na křemíkové desce.

Systém Enlight je v přední linii řízení procesů. Ale poté, co dokončí počáteční skenování, společnost Applied Materials uvedla, že zpracovanou desku křemíku natočí do svého systému SEMVision, který má vysoké rozlišení potřebné k zaměření se na vady. Nástroj využívá elektronový mikroskop ke klasifikaci vad v křížové mřížce mikroskopických vodičů na čipech.

Applied Materials uvedla, že SEMVision je nejpokročilejší a nejrozšířenější z těchto kontrolních systémů. Ve výrobních závodech po celém světě je k dispozici více než 1 500 těchto nástrojů.

Ty mohou zahrnovat nekonečně malé nedokonalosti, které nemusí narušit fungování čipu, a „výstupky“, které mohou ovlivnit výkon nebo energetickou účinnost. Existují také „můstky“ a „mezery“ a závažnější vady, které mohou čipy zcela zničit, což zasvěcenci v oboru nazývají „vražedné“ vady. Inženýři čipů pak mohou analyzovat hlavní příčinu závad a opravit je.

Přestože systém SEMVision dokáže identifikovat závady na čipech přesněji než Enlight, kompromisem je, že je velmi záměrný. Společnost Applied Materials uvedla, že projít všechny potenciální vady označené počátečním optickým skenováním by trvalo několik dní, což by zpomalilo výrobu. Ztrácela by také čas, protože jen zlomek problémových oblastí jsou vady „zabíjející výtěžnost“.

Applied Materials uvedla, že Enlight využívá umělou inteligenci k vytřídění neškodných anomálií na čipech. Technologie ExtractAI skenuje snímky každého výrobku na výrobní lince, aby přesně určila pravděpodobné vady a vyloučila nepříjemnosti nebo falešně pozitivní výsledky. Podle společnosti Applied Materials dokáže nástroj umělé inteligence zachytit kritické vady na čipech již po kontrole 1/1000 problémových míst.

Jedním z nejdůležitějších – ne-li nejdůležitějším – ukazatelem v současném polovodičovém průmyslu je výtěžnost, neboli podíl čipů, které nejsou během výroby vyřazeny kvůli vadám.

Například společnost Intel loni posunula výrobu čipů pro centrální zpracování dat založených na 7nanometrovém procesu o více než půl roku na konec roku 2022. Společnost ze zpoždění vinila závady na výrobních linkách, které mohou ovlivnit výkon čipů nebo způsobit jejich poruchy. Intel uvedl, že se snaží zvýšit výtěžnost nedotažených logických čipů.

Moderní výroba čipů je jedním z nejdražších výrobních procesů na světě. Společnost Applied Materials uvedla, že vybudování a vybavení výrobního závodu na čipy založené na 3nanometrovém uzlu by mohlo stát více než 18 miliard dolarů, zatímco před deseti lety to bylo méně než 10 miliard dolarů na špičkovou továrnu v oboru. O úspěchu či neúspěchu rozhoduje výtěžnost nepoškozených čipů na jednu křemíkovou desku.

Intel, Samsung, TSMC a další polovodičové firmy, které mají obrovské prostředky na vlastní výrobu čipů, provozují nepřetržitý provoz, aby dlouhodobě maximalizovaly zisk. I krátké přerušení výroby kvůli vyhledání a odstranění problému je může stát miliony dolarů. Čím déle jim trvá rozluštění příčiny poruchy, tím více peněz mohou ztratit.

Podle společnosti Applied Materials trvá systému Enlight jen asi hodinu, než zakreslí potenciální vady na křemíkové desce a poté je překontroluje pomocí své technologie ExtractAI. Data se nahrají do systému SEMVision, který pomocí svých kamer s ultravysokým rozlišením tyto zóny přiblíží a identifikuje vady jako výstupky, mezery, můstky nebo jiné chyby.

To dává jejím zákazníkům více „akčních“ poznatků, které mohou využít k efektivnějšímu řešení problémů s vadami. Inženýři pak mohou problémy odstranit a zvýšit tak produktivitu továrny.

Applied Materials uvedla, že technologie ExtractAI dokáže odhalit chyby v reálném čase na výrobních linkách a postupem času se stává chytřejší, protože prochází více čipů a diagnostikuje více závad. Systém SEMVision odesílá data do systému Enlight a trénuje ExtractAI v klasifikaci chyb. Díky tomu bude v budoucnu odhalování chyb na waferech stejného čipu trvat podstatně kratší dobu.

Systém Enlight se již používá u předních zákazníků z oblasti slévárenství a logiky po celém světě, uvedla společnost, a doposud byly objednány nástroje v hodnotě více než 400 milionů dolarů.

Dnes jsou v nejmodernějších počítačových čipech hustě zabaleny desítky miliard tranzistorů, propojení a kontaktů. Tyto prvky jsou v každém uzlu stále menší a menší, což je činí zranitelnějšími vůči drobným poruchám, které mohou čipy nakonec zničit. Generaci od generace jsou tyto drobné vady také stále nenápadnější.

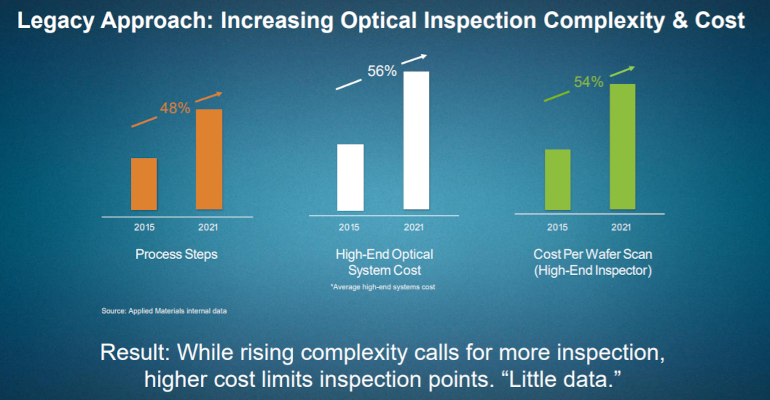

Intel a další průmysloví giganti se také potýkají s větším počtem procesních kroků. Společnost Applied Materials uvedla, že nejpokročilejší procesní uzly dnes používají téměř o 50 % více kroků než v roce 2015.

To znamená více potenciálních bodů selhání. Existuje také více možností poškození čipů zbloudilými nečistotami. Na výrobní linku je možné instalovat více kontrolních bodů, které budou čipy prověřovat z hlediska možných chyb. Ale ve světě, kde mají polovodičové nástroje cenovky v desítkách milionů dolarů, se náklady mohou rychle vymknout kontrole.

Applied Materials uvedla, že v pokročilejších uzlech její zákazníci zavádějí čipy založené na 3D tranzistorech s přírubami ve tvaru žeber (FinFET), které jsou rychlejší a plýtvají méně energie než planární tranzistory. Společnosti Intel, TSMC, Samsung a další polovodičoví giganti se také připravují na éru tranzistorů typu gate-all-around nebo nanosheet, které jsou ještě složitější.

Applied Materials se snaží zkrátit dobu potřebnou k odhalení chyb v těchto fyzikálně komplikovaných součástkách pomocí svých systémů Enlight a ExtractAI. Dan Hutchinson ze společnosti VLSI Research uvedl, že díky tomu, že se systém ExtractAI zlepšuje tím více, čím více se systém Enlight používá, mohl by snížit náklady na kontrolu kvality pro výrobce čipů, což by jim umožnilo vytěžit z každého waferu větší zisk.

Systém Enlight podle společnosti Applied Materials zrychluje proces skenování a umožňuje svým zákazníkům instalovat na výrobní linku více kontrolních bodů, které zachytí potenciální problémy na čipech již v počáteční fázi procesu. Tímto způsobem mohou také předvídat potenciální „exkurze“ na výrobní lince dříve, než k nim dojde, a zastavit výrobu, aby inženýři mohli chyby opravit.

„Tato jedinečná schopnost umožňuje výrobcům čipů rychleji zavádět nové procesní uzly,“ uvedl v prohlášení Keith Wells, viceprezident skupiny pro zobrazování a řízení procesů ve společnosti Applied Materials. Uvedl, že „nová příručka společnosti pro řízení procesů kombinuje velká data a umělou inteligenci a přináší inteligentní a adaptivní řešení, které našim zákazníkům urychluje dobu dosažení maximální výtěžnosti.“

Applied Materials uvedla, že Enlight je prvním systémem v její produktové řadě, který využívá umělou inteligenci ke zlepšení výrobního procesu. Vedení společnosti však uvedlo, že má v přípravě další systémy s umělou inteligencí.