Ingoty se vyrábějí ochlazováním roztavené kapaliny (tzv. taveniny) ve formě. Výroba ingotů má několik cílů.

Za prvé, forma je navržena tak, aby zcela ztuhla a vytvořila vhodnou strukturu zrn potřebnou pro pozdější zpracování, protože struktura vytvořená ochlazením taveniny řídí fyzikální vlastnosti materiálu.

Za druhé, tvar a velikost formy jsou navrženy tak, aby umožnily snadnou manipulaci s ingoty a jejich následné zpracování. A konečně, forma je navržena tak, aby minimalizovala ztráty taveniny a usnadnila vyhození ingotu, protože ztráta taveniny nebo ingotu zvyšuje výrobní náklady hotových výrobků.

Existuje řada konstrukcí formy, které lze zvolit tak, aby vyhovovaly fyzikálním vlastnostem tekuté taveniny a procesu tuhnutí. Formy mohou existovat s horním, horizontálním nebo spodním naléváním a mohou mít drážkované nebo ploché stěny. Drážkované provedení zvyšuje přenos tepla díky větší kontaktní ploše. Formy mohou být buď pevné „masivní“ konstrukce, odlévané do písku (např. pro surové železo), nebo vodou chlazené skořepiny v závislosti na požadavcích na přenos tepla. Formy na ingoty jsou kuželové, aby se zabránilo vzniku trhlin v důsledku nerovnoměrného chlazení. K tvorbě trhlin nebo dutin dochází, protože přechod z kapalného do pevného skupenství má při konstantní hmotnosti materiálu přidruženou změnu objemu. Vznik těchto vad ingotu může způsobit, že odlitý ingot bude nepoužitelný a bude nutné jej znovu roztavit, recyklovat nebo vyřadit.

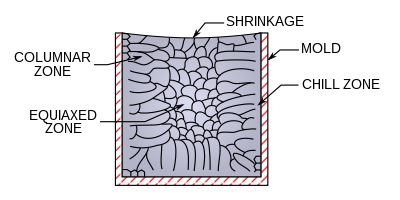

Fyzikální struktura krystalického materiálu je do značné míry určena způsobem chlazení a srážení roztaveného kovu. Během procesu lití se kov v kontaktu se stěnami ingotu rychle ochlazuje a vytváří buď sloupcovou strukturu, nebo případně „chladicí zónu“ rovnoramenných dendritů, v závislosti na ochlazované kapalině a rychlosti ochlazování formy.

Při vrchním lití ingotu dochází při ochlazování kapaliny ve formě k ústupu horní části kapaliny a vzniká zakřivený povrch na vrcholu formy, který může být nakonec nutné z ingotu opracovat. Účinek chladnutí formy vytváří postupující frontu tuhnutí, která má několik přidružených zón, blíže ke stěně je pevná zóna, která odebírá teplo z tuhnoucí taveniny, u slitin může existovat „kašovitá“ zóna, která je výsledkem oblastí rovnováhy mezi pevnou a kapalnou fází ve fázovém diagramu slitiny, a oblast kapaliny. Rychlost postupu čela řídí dobu, kterou mají dendrity nebo jádra na vytvoření v oblasti tuhnutí. Šířku kašovité zóny ve slitině lze řídit vyladěním vlastností formy pro přenos tepla nebo úpravou složení slitiny v kapalné tavenině.

Existují také metody kontinuálního lití pro zpracování ingotů, při nichž se stacionární fronta tuhnutí vytváří kontinuálním odebíráním ochlazeného pevného materiálu a přidáváním roztavené kapaliny do procesu lití.

Přibližně 70 % hliníkových ingotů v USA se odlévá pomocí procesu přímého chlazení, který snižuje tvorbu trhlin. Celkem 5 procent ingotů musí být vyřazeno kvůli prasklinám vyvolaným napětím a deformacím na tupo.

.