Applied Materials har lanceret et nyt optisk inspektionssystem, der bruger big data og kunstig intelligens til at opdage fejl i hukommelse og computerchips hurtigere og mere økonomisk.

Chipfremstilling er en af de mest komplekse produktionsprocesser i verden. For at fremstille de mest avancerede chips rejser flimrende plader af silicium gennem ulasteligt rene fabrikker i mere end tusind trin – fra brændingen af milliarder af transistorer på blanke siliciumplader til udskæringen af riller til sammenkoblinger og kontakter – før de er færdige og skæres i skiver.

Intel, TSMC og andre halvledergiganter er låst fast i et kapløb om at lancere mindre, hurtigere og mere strømbesparende chips til områder lige fra 5G til datacenteret. Applied Materials, verdens største producent af halvlederudstyr, sagde, at succes eller fiasko i stigende grad afhænger af deres evne til at finde og rette fejl under produktionen, der kan ødelægge chips og dæmpe overskuddet.

Men efterhånden som de elektroniske komponenter, der er proppet på chips, bliver mindre og mindre ved hvert knudepunkt, kæmper dets kunder med at selv at lokalisere de uendeligt små fejl og mangler på chips.

Den Santa Clara, Californien-baserede virksomhed forsøger at løse problemet med sit seneste processtyringssystem, kaldet Enlight, som kombinerer big data og kunstig intelligens til at fungere som en “søgemaskine” for defekter. Applied Materials sagde, at det ville give sine kunder mulighed for at lokalisere flere af de abnormiteter, der kan ødelægge avancerede hukommelses- og logikchips.

Applied Materials sagde, at Extract AI-teknologien i hjertet af Enlight-systemet vil give sine kunder mulighed for at flytte avancerede chips til volumenproduktion hurtigere end nogensinde før og opretholde en højere fortjeneste i løbet af en knudes levetid. En reduktion af den tid, det tager at få fat i en avanceret node, kan være milliarder af dollars værd for halvlederproducenter som Intel, Samsung og TSMC.

Optiske inspektionsværktøjer er arbejdshestene i fab’en. De bruges til at scanne siliciumskiver på forskellige punkter i produktionslinjen for at finde potentielle problemområder. Applied Materials sagde, at Enlight har været under udvikling i et halvt årti, og at det udnytter avanceret optik og høj opløsning til at afsløre flere uregelmæssigheder eller unormale områder på chipsene. Enlight-systemet tager kun mindre end en time at plotte millioner af potentielle fejl på siliciumpladen ud.

Enlight-systemet er i frontlinjen inden for proceskontrol. Men når det er færdigt med den første scanning, siger Applied Materials, at det skyder den behandlede siliciumplade over til sit SEMVision-system, som har den høje opløsning, der er nødvendig for at fokusere på fejlene. Værktøjet bruger et elektronmikroskop til at klassificere fejlene i det kryds og tværs af mikroskopiske ledninger på chipsene.

Applied Materials sagde, at SEMVision er det mest avancerede og mest udbredte af disse gennemgangssystemer. Der er mere end 1.500 af disse værktøjer på gulvet i fabrikker rundt om i verden.

Disse kan omfatte infinitesimale imperfectiosn, der måske ikke afbryder chipens funktion, og “fremspring”, der kan påvirke ydeevnen eller strømudnyttelsen. Der er også “broer” og “huller” og mere alvorlige fejl, som kan ødelægge chips fuldstændigt, det, som brancheinsidere kalder “killer”-defekter. Chipingeniører kan derefter analysere den grundlæggende årsag til fejlene og rette dem.

Selv om SEMVision-systemet kan identificere fejl på chipsene mere præcist end Enlight, er modydelsen, at det er meget bevidst. Applied Materials sagde, at det ville tage dage at køre gennem alle de potentielle fejl, der blev markeret af den første optiske scanning, hvilket ville bremse produktionen. Det ville også være tidsspilde, fordi kun en brøkdel af problemområderne er “udbyttedræbende” defekter.

Applied Materials sagde, at Enlight bruger kunstig intelligens til at sortere uskadelige anomalier på chipsene fra. ExtractAI-teknologien scanner billeder af hvert enkelt produkt på produktionslinjen for at udpege sandsynlige defekter og udelukke generende fejl eller falske positiver. Applied Materials sagde, at AI-værktøjet kan opfange kritiske defekter på chipsene efter at have kontrolleret kun 1/1000 af problemområderne.

En af de mest – hvis ikke den vigtigste – måling i halvlederindustrien i dag er udbyttet, eller den del af chipsene, der ikke kasseres under produktionen på grund af defekter.

For eksempel skubbede Intel sidste år produktionen af centralprocessorchips baseret på sin 7-nanometerproces med mere end et halvt år frem til slutningen af 2022. Virksomheden gav skylden for forsinkelserne til defekter på produktionslinjerne, som kan påvirke chipenes ydeevne eller få dem til at fungere dårligt. Intel sagde, at det kæmpede for at øge sit udbytte af uberørte logikchips.

Den moderne chipfremstilling er en af de dyreste produktionsprocesser i verden. Applied Materials sagde, at det kan koste mere end 18 milliarder dollars at bygge og udstyre et produktionsanlæg til chips baseret på 3-nanometer-noden, hvilket er en stigning fra mindre end 10 milliarder dollars for en industriførende fabrik for et årti siden. Udbyttet af ubeskadigede chips pr. plade silicium er afgørende for succes eller fiasko.

Intel, Samsung, TSMC og andre halvlederfirmaer med de store ressourcer til selv at fremstille chips kører døgnet rundt for at maksimere profitten på lang sigt. Selv en kort afbrydelse af produktionen for at lokalisere og løse et problem kan koste dem millioner af dollars. Jo længere tid det tager dem at afkode årsagen til fejlen, jo flere penge står de til at miste.

Som Applied Materials oplyser, tager det kun Enlight-systemet omkring en time at udpege de potentielle fejl på siliciumpladen og derefter dobbelttjekke dem med dets ExtractAI-teknologi. Dataene uploades til SEMVision-systemet, som bruger sine kameraer med ultrahøj opløsning til at zoome ind på disse zoner og identificere fejlene som fremspring, huller, broer eller andre fejl.

Det giver kunderne en mere “handlingsorienteret” indsigt, som de kan bruge til at fejlfinde fejl mere effektivt. Ingeniørerne kan derefter afhjælpe problemerne for at øge produktiviteten i fabrikken.

Applied Materials sagde, at ExtractAI-teknologien kan opdage fejl i realtid på produktionslinjerne, og at den bliver klogere med tiden, efterhånden som den kører gennem flere chips og diagnosticerer flere fejl. SEMVision-systemet sender data til Enlight-systemet og træner ExtractAI til at klassificere fejl. På den måde tager det i fremtiden betydeligt mindre tid at opdage fejl på wafers af den samme chip.

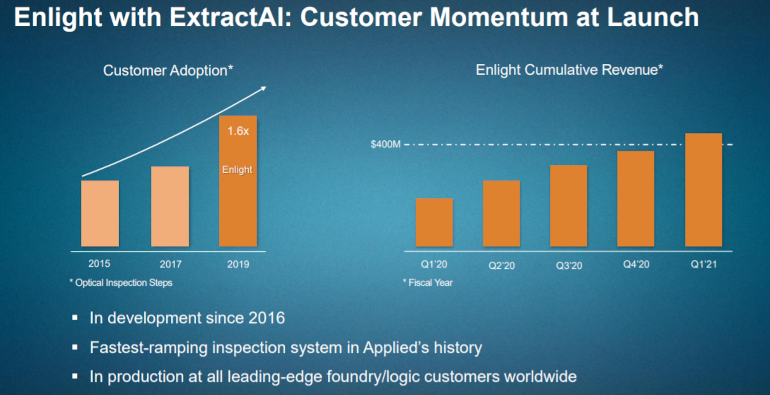

Enlight-systemet er allerede i brug hos førende støberier og logikkunder over hele verden, oplyser selskabet, og der er indtil nu bestilt værktøjer til en værdi af mere end 400 millioner dollars.

I dag er der titusindvis af milliarder af transistorer, interkonnektorer og kontakter tæt pakket i de mest avancerede computerchips. Disse funktioner bliver mindre og mindre for hvert knudepunkt, hvilket gør dem mere sårbare over for små misdannelser, som i sidste ende kan ødelægge chipsene. Fra generation til generation bliver disse små fejl også mere og mere diskrete.

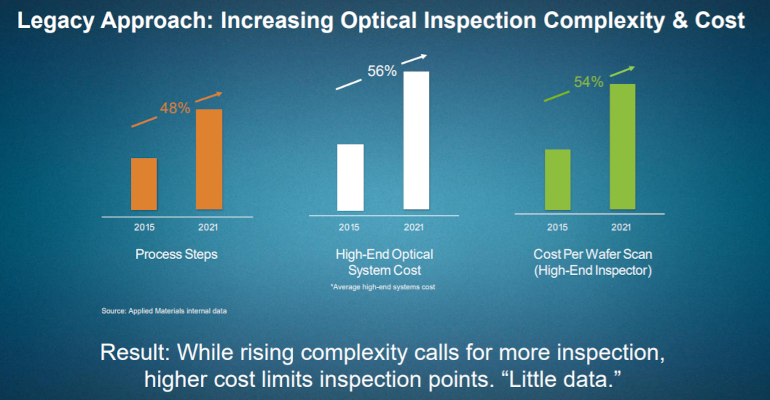

Intel og andre industrigiganter kæmper også med flere procestrin. Applied Materials sagde, at de mest avancerede procesknudepunkter bruger tæt på 50 % flere trin i dag end i 2015.

Det betyder flere potentielle fejlpunkter. Der er også flere muligheder for, at chipsene kan blive beskadiget af vildfarne forurenende stoffer. Det er muligt at installere flere kontrolpunkter på produktionslinjen for at screene chips for potentielle fejl. Men i en verden, hvor halvlederværktøjer har prisskilte i titusindvis af millioner af dollars, kan omkostningerne hurtigt komme ud af kontrol.

Applied Materials sagde, at ved mere avancerede knudepunkter er dets kunder ved at udrulle chips baseret på 3D-transistorer med finneformede flanger (FinFET’er), der er hurtigere og spilder mindre strøm end planare transistorer. Intel, TSMC, Samsung og andre halvledergiganter forbereder sig også på æraen med gate-all-around- eller nanosheet-transistorer, som er endnu mere komplicerede.

Applied Materials forsøger at reducere den tid, det tager at lokalisere fejl i disse fysisk komplicerede dele, ved hjælp af sine Enlight- og ExtractAI-systemer. Dan Hutchinson fra VLSI Research sagde, at fordi ExtractAI forbedrer sig, jo mere Enlight-systemet bruges, kan det sænke chipproducenternes omkostninger til kvalitetsinspektion, så de kan få mere profit ud af hver enkelt wafer.

Da Applied Materials fremskynder scanningsprocessen, sagde Applied Materials, at Enlight-systemet gør det muligt for dets kunder at installere flere kontrolpunkter på produktionslinjen for at fange potentielle problemer på chipsene tidligt i processen. På den måde kan de også forudse potentielle “udskridninger” på produktionslinjen, før de sker, og standse produktionen, så ingeniørerne kan rette fejlene.

“Den unikke kapacitet gør det muligt for chipproducenter at sætte nye procesknudepunkter hurtigere i gang,” siger Keith Wells, Group Vice President of Imaging and Process Control hos Applied Materials, i en erklæring. Han sagde, at selskabets “nye playbook for processtyring kombinerer big data og AI for at levere en intelligent og adaptiv løsning, der fremskynder vores kunders tid til maksimalt udbytte.”

Applied Materials sagde, at Enlight er det første system i dets produktlinje, der bruger AI til at forbedre produktionsprocessen. Men ledelsen sagde, at det har andre AI-forbedrede systemer i pipeline.