Ingots fremstilles ved afkøling af en smeltet væske (kendt som smeltet) i en form. Fremstillingen af ingots har flere formål.

For det første er formen designet til at størkne fuldstændigt og danne en passende kornstruktur, der er nødvendig for senere forarbejdning, da den struktur, der dannes ved afkøling af smeltemassen, styrer materialets fysiske egenskaber.

For det andet er formen og størrelsen af formen designet til at muliggøre nem håndtering af ingots og forarbejdning i efterfølgende led. Endelig er formen udformet til at minimere smeltespild og lette udstøbningen af barren, da tab af enten smelte eller barren øger fremstillingsomkostningerne for de færdige produkter.

Der findes en række forskellige udformninger af formen, som kan vælges, så de passer til den flydende smeltes fysiske egenskaber og størkningsprocessen. Støbeforme kan eksistere i top-, horisontal- eller bund-op-strygning og kan være riflede eller fladvæggede. Den riflede konstruktion øger varmeoverførslen på grund af et større kontaktområde. Støbeforme kan enten være solide “massive” støbeforme, sandstøbte (f.eks. til råjern) eller vandkølede skaller, afhængigt af kravene til varmeoverførsel. Ingotforme er koniske for at forhindre, at der dannes revner som følge af ujævn afkøling. Der opstår en revne eller hulrumsdannelse, da overgangen fra væske til fast stof er forbundet med en volumenændring for en konstant materialemasse. Dannelsen af disse ingotdefekter kan gøre den støbte ingot ubrugelig og skal muligvis omsmeltes, genbruges eller kasseres.

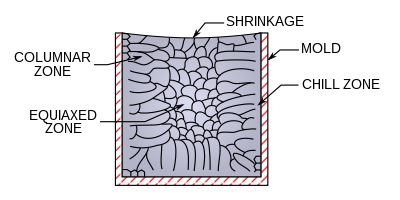

Den fysiske struktur af et krystallinsk materiale er i høj grad bestemt af metoden til afkøling og udfældning af det smeltede metal. Under støbeprocessen afkøles metal i kontakt med ingotvæggene hurtigt og danner enten en søjleformet struktur eller eventuelt en “kølezone” af ækviaxede dendritter, afhængigt af den væske, der afkøles, og formenes afkølingshastighed.

For en topstøbt ingot medfører differentielle volumenvirkninger, når væsken afkøles i formen, at væskens top trækker sig tilbage og efterlader en krum overflade i toppen af formen, som det i sidste ende kan blive nødvendigt at bearbejde fra ingotten. Afkølingen i formen skaber en fremadskridende størkningsfront, som har flere tilknyttede zoner: tættere på væggen er der en fast zone, der trækker varme fra den størkende smelt, for legeringer kan der være en “svampet” zone, som er resultatet af fast-væske-ligevægtsområder i legeringens fasediagram, og en flydende zone. Hastigheden af frontfremskridt styrer den tid, som dendritter eller kerner har til at danne sig i størkningsområdet. Bredden af den svampede zone i en legering kan styres ved at indstille støbeformens varmeoverførselsegenskaber eller justere sammensætningerne af væskesmeltet legering.

Der findes også kontinuerlige støbemetoder til forarbejdning af ingots, hvorved der dannes en stationær størkningsfront ved kontinuerlig udtagning af afkølet fast materiale og tilsætning af en smeltet væske til støbeprocessen.

Omkring 70 % af aluminiumsingots i USA støbes ved hjælp af den direkte koldstøbningsproces, som reducerer revnedannelse. I alt 5 procent af barrerne skal kasseres på grund af spændingsinducerede revner og støddeformation.