Applied Materials a déployé un nouveau système d’inspection optique qui utilise le big data et l’intelligence artificielle pour repérer les erreurs dans les mémoires et les puces informatiques plus rapidement et plus économiquement.

La fabrication de puces est l’un des processus de production les plus complexes au monde. Pour fabriquer les puces les plus avancées, des plaques de silicium scintillantes traversent des fabs d’une propreté immaculée pendant plus de mille étapes – de la combustion de milliards de transistors sur des plaques vierges de silicium à la sculpture de rainures pour les interconnexions et les contacts – avant qu’elles ne soient finies et découpées en tranches.

Intel, TSMC et d’autres géants des semi-conducteurs sont enfermés dans une course pour déployer des puces plus petites, plus rapides et plus économes en énergie pour des domaines allant de la 5G au centre de données. Applied Materials, le plus grand fabricant mondial de matériel de semi-conducteurs, a déclaré que le succès ou l’échec dépend de plus en plus de leur capacité à trouver et à réparer les défauts pendant la production qui peuvent ruiner les puces et freiner les profits.

Mais comme les composants électroniques entassés sur les puces deviennent de plus en plus petits à chaque nœud, ses clients ont du mal à même localiser les défauts et les failles infinitésimales sur les puces.

L’entreprise de Santa Clara, en Californie, tente de résoudre ce problème avec son dernier système de contrôle des processus, appelé Enlight, qui combine big data et intelligence artificielle pour servir de « moteur de recherche » des défauts. Applied Materials a déclaré que cela donnerait à ses clients la capacité de repérer davantage d’anomalies susceptibles de ruiner les puces mémoire et logiques avancées.

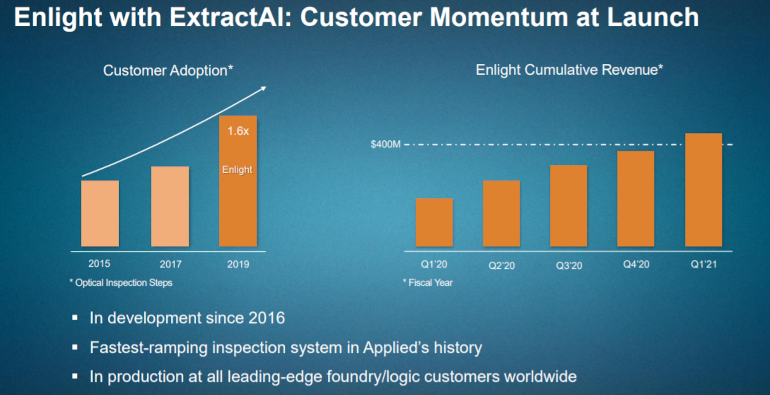

Applied Materials a déclaré que la technologie Extract AI au cœur du système Enlight permettra à ses clients de faire passer les puces avancées en production de volume plus rapidement que jamais et de maintenir des bénéfices plus élevés pendant la durée de vie d’un nœud. La réduction du temps nécessaire à la prise en main d’un nœud avancé pourrait valoir des milliards de dollars aux fabricants de semi-conducteurs tels qu’Intel, Samsung et TSMC.

Les outils d’inspection optique sont les bêtes de somme de la fab. Ils sont utilisés pour scanner les plaquettes de silicium à différents points de la chaîne de production afin de localiser les zones à problèmes potentiels. Applied Materials a déclaré qu’Enlight est en développement depuis une demi-décennie et qu’il tire parti d’une optique avancée et d’une haute résolution pour découvrir davantage d’irrégularités ou de zones anormales sur les puces. Le système Enlight ne prend que moins d’une heure pour tracer des millions de défauts potentiels sur la dalle de silicium.

Le système Enlight est en première ligne du contrôle des processus. Mais après avoir terminé son balayage initial, Applied Materials a déclaré qu’il envoie la dalle de silicium traitée vers son système SEMVision, qui a la haute résolution nécessaire pour se concentrer sur les défauts. L’outil utilise un microscope électronique pour classer les défauts dans la grille entrecroisée de câblage microscopique sur les puces.

Applied Materials a déclaré que SEMVision est le plus avancé et le plus utilisé de ces systèmes de révision. Il y a plus de 1 500 de ces outils sur le plancher des fabs dans le monde.

Il peut s’agir d’imperfections infinitésimales qui peuvent ne pas interrompre le fonctionnement de la puce et de « saillies » qui peuvent avoir un impact sur les performances ou l’efficacité énergétique. Il y a aussi des « ponts » et des « lacunes » et des défauts plus graves qui peuvent complètement tuer les puces, ce que les initiés de l’industrie appellent des défauts « tueurs ». Les ingénieurs des puces peuvent alors analyser la cause profonde des défauts et les réparer.

Même si le système SEMVision peut identifier plus précisément les défauts sur les puces que l’Enlight, la contrepartie est qu’il est très délibéré. Applied Materials a déclaré qu’il faudrait des jours pour passer en revue tous les défauts potentiels signalés par le balayage optique initial, ce qui ralentirait la production. Cela ferait également perdre du temps car seule une fraction des zones problématiques sont des défauts « tueurs de rendement ».

Applied Materials a déclaré qu’Enlight utilise l’intelligence artificielle pour trier les anomalies inoffensives sur les puces. La technologie ExtractAI scanne les images de chaque produit sur la chaîne de production pour repérer les défauts probables et écarter les nuisances ou les faux positifs. Applied Materials a déclaré que l’outil d’IA peut attraper des défauts critiques sur les puces après avoir vérifié seulement 1/1000 des zones problématiques.

L’une des mesures les plus importantes, sinon la plus importante, dans l’industrie des semi-conducteurs aujourd’hui est le rendement, ou la fraction des puces qui ne sont pas jetées pendant la production en raison de défauts.

Par exemple, Intel a repoussé l’an dernier de plus de six mois la production de puces de traitement central basées sur son processus de 7 nanomètres, à la fin de 2022. L’entreprise a imputé ces retards à des défauts sur les lignes de production, qui peuvent avoir un impact sur les performances des puces ou provoquer leur dysfonctionnement. Intel a déclaré qu’elle avait du mal à augmenter son rendement en puces logiques vierges.

La fabrication moderne de puces est l’un des processus de production les plus coûteux au monde. Applied Materials a déclaré qu’il pourrait en coûter plus de 18 milliards de dollars pour construire et équiper une usine de production de puces basées sur le nœud de 3 nanomètres, contre moins de 10 milliards de dollars pour une fab leader de l’industrie il y a dix ans. Le rendement des puces non endommagées par plaque de silicium détermine le succès ou l’échec.

Intel, Samsung, TSMC et d’autres entreprises de semi-conducteurs disposant des vastes ressources pour fabriquer elles-mêmes des puces mènent des opérations 24 heures sur 24 pour maximiser le profit à long terme. Même une courte interruption de la production pour localiser et corriger un problème peut leur coûter des millions de dollars. Plus il leur faut du temps pour déchiffrer la cause de la panne, plus ils risquent de perdre de l’argent.

Selon Applied Materials, il ne faut qu’une heure environ au système Enlight pour tracer les défauts potentiels sur la dalle de silicium, puis les revérifier avec sa technologie ExtractAI. Les données sont téléchargées vers le système SEMVision, qui utilise ses caméras à ultra-haute résolution pour zoomer dans ces zones et identifier les défauts comme des saillies, des lacunes, des ponts ou d’autres erreurs.

Cela donne à ses clients davantage de connaissances « exploitables » qu’ils peuvent utiliser pour dépanner les défauts plus efficacement. Les ingénieurs peuvent alors remédier aux problèmes pour stimuler la productivité de la fab.

Applied Materials a déclaré que la technologie ExtractAI peut repérer les erreurs en temps réel sur les lignes de production, et qu’elle devient plus intelligente au fil du temps, à mesure qu’elle parcourt plus de puces et diagnostique plus de défauts. Le système SEMVision envoie des données au système Enlight et entraîne ExtractAI à classer les défauts. De cette façon, il faudra beaucoup moins de temps à l’avenir pour repérer les défauts sur les plaquettes de la même puce.

Le système Enlight est déjà utilisé chez les principaux clients de la fonderie et de la logique dans le monde entier, a déclaré la société, et plus de 400 millions de dollars de ces outils ont été commandés à ce jour.

Aujourd’hui, il y a des dizaines de milliards de transistors, d’interconnexions et de contacts densément emballés dans les puces informatiques les plus avancées. Ces éléments sont de plus en plus petits à chaque nœud, ce qui les rend plus vulnérables aux petites malformations qui peuvent finalement ruiner les puces. De génération en génération, ces minuscules défauts deviennent également de plus en plus discrets.

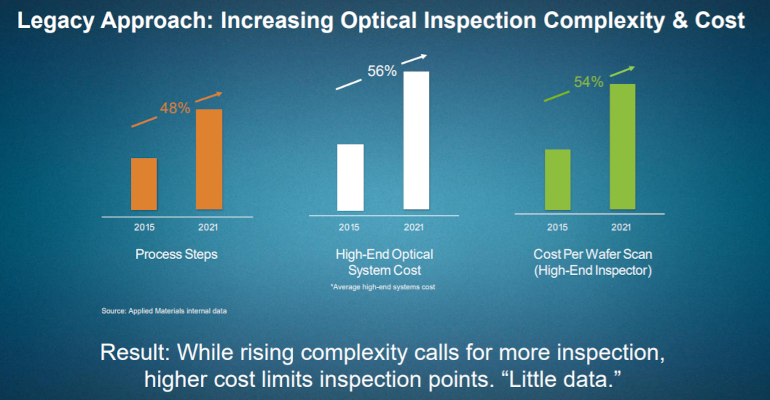

Intel et d’autres géants de l’industrie sont également aux prises avec davantage d’étapes de processus. Applied Materials a déclaré que les nœuds de processus les plus avancés utilisent près de 50 % d’étapes supplémentaires aujourd’hui par rapport à 2015.

Cela se traduit par davantage de points de défaillance potentiels. Il y a également plus de possibilités que les puces soient endommagées par des contaminants égarés. Il est possible d’installer davantage de points de contrôle sur la chaîne de production pour passer les puces au crible des erreurs potentielles. Mais dans un monde où les outils pour semi-conducteurs ont des étiquettes de prix de plusieurs dizaines de millions de dollars, le coût peut rapidement devenir incontrôlable.

Applied Materials a déclaré que dans les nœuds plus avancés, ses clients déploient des puces basées sur des transistors 3D avec des rebords en forme d’ailettes (FinFET) qui sont plus rapides et gaspillent moins d’énergie que les transistors planaires. Intel, TSMC, Samsung et d’autres géants des semi-conducteurs se préparent également à l’ère des transistors à grille tout autour – ou nano-feuillets – qui sont encore plus compliqués.

Applied Materials tente de réduire le temps nécessaire pour repérer les erreurs dans ces pièces physiquement compliquées grâce à ses systèmes Enlight et ExtractAI. Dan Hutchinson, de VLSI Research, a déclaré que parce qu’ExtractAI s’améliore au fur et à mesure que le système Enlight est utilisé, il pourrait faire baisser les coûts d’inspection de la qualité pour les fabricants de puces, leur permettant ainsi de tirer plus de profit de chaque tranche.

En accélérant le processus de balayage, Applied Materials a déclaré que le système Enlight permet à ses clients d’installer plus de points de contrôle sur la ligne de production pour attraper les problèmes potentiels sur les puces au début du processus. De cette façon, ils peuvent également anticiper les « excursions » potentielles sur la ligne de production avant qu’elles ne se produisent et arrêter la production afin que les ingénieurs puissent corriger les bugs.

« Cette capacité unique permet aux fabricants de puces d’accélérer la mise en place de nouveaux nœuds de processus », a déclaré Keith Wells, vice-président de groupe de l’imagerie et du contrôle des processus chez Applied Materials, dans un communiqué. Il a ajouté que le « nouveau livre de jeu de l’entreprise pour le contrôle des processus combine le big data et l’IA pour fournir une solution intelligente et adaptative qui accélère le temps de rendement maximal de nos clients. »

Applied Materials a déclaré qu’Enlight est le premier système de sa gamme de produits qui utilise l’IA pour améliorer le processus de production. Mais les dirigeants ont déclaré qu’elle avait d’autres systèmes améliorés par l’IA dans le pipeline.