Connaissances de base

La fabrication additive prend de plus en plus d’importance. Les fonderies peuvent également bénéficier de l’impression 3D. Mais comment fonctionne-t-elle et où est-elle utilisée ?

La fabrication additive joue un rôle de plus en plus important dans l’industrie manufacturière et est principalement utilisée dans la fabrication d’outils et la construction de prototypes.

Fabrication additive : Définition et explication

Ce procédé de fabrication est utilisé avant tout dans la fabrication d’outils (outillage rapide), dans la fabrication de produits finis (fabrication rapide) et dans la réalisation de prototypes (prototypage rapide). Comment peut-on classer la fabrication additive en termes de technologies de fabrication ? Les technologies de fabrication reposent généralement sur trois piliers :

- Procédés soustractifs (on enlève quelque chose) : Fraisage, lattage, etc.

- Processus formatifs (on redessine un matériau) : Moulage, forgeage, etc.

- Procédés additifs (on ajoute quelque chose) : impression 3D, etc.

La fabrication additive décrit des procédés dans lesquels la pièce à produire est construite par ajout de matière. La construction s’effectue par couches. Elle comporte les deux aspects suivants :

1. La pièce est constituée de différentes couches. Généralement, le processus s’effectue de bas en haut. En termes simples, il utilise le même principe que pour la construction de châteaux de sable : Une nouvelle couche est appliquée sur une plate-forme de construction afin de construire une tour.

2. Différents processus se déroulent de manière répétée par couches (c’est-à-dire l’un après l’autre). Il s’agit de l’alimentation du matériau, de la fusion (mise en forme), et enfin de la liaison avec les couches précédentes. Ces étapes, appelées chaîne de processus, sont les mêmes quelle que soit la machine utilisée pour la fabrication additive. La seule différence réside dans la manière dont les différentes couches sont créées.

La fabrication additive permet donc de créer des objets en 3D. Pour que cela soit possible, la machine a d’abord besoin des spécifications de conception 3D (« CAO tridimensionnelle ») de la pièce à produire. Le jeu de données correspondant comprend les données de contour (longueur x, hauteur y), le nombre de couches (z) et l’épaisseur de la couche (dz). C’est la tâche du programme informatique correspondant de diviser le modèle en couches appropriées. Le logiciel transmet ensuite l’ensemble des données à la machine sous la forme d’instructions de production, par exemple l’imprimante pour l’impression 3D de métal.

:quality(80)/images.vogel.de/vogelonline/bdb/1506800/1506874/original.jpg)

Comment cela fonctionne-t-il ?

Dans presque tous les cas, la fabrication additive a utilise un lit de poudre. Cela signifie qu’un matériau en poudre est introduit dans un lit où il est ensuite traité. Dans l’impression 3D de métaux, par exemple, un métal (ou plusieurs métaux) est réduit en poudre avant d’être introduit dans la chambre et reconstruit. Il existe quatre méthodes courantes pour produire les couches à partir de la poudre :

- Frittage sélectif par laser (SLS)

- Fusion sélective par laser (SLM)

- Fusion par faisceau électronique (EMD/ EBM)

- Jet de liant

SLS : Le frittage consiste à chauffer des matériaux sous pression, mais pas au point de les faire fondre. La technologie laser permet de créer des géométries tridimensionnelles en utilisant des contre-dépouilles. On utilise généralement des lasers CO2 ou à fibre pour ce faire.

SLM : La poudre est chauffée par un laser à fibre à haute énergie, puis refroidie. La forme des composants est créée par la déviation ciblée des faisceaux laser. Le SLM est utilisé de plus en plus fréquemment que le SLS. Comme aucune pression n’est appliquée, les objets présentent une plus grande résistance et sont donc plus durables. Ce procédé est fréquemment utilisé pour l’impression 3D de métaux.

EMD/ EBM : En principe, cette méthode est similaire à la SLM. Cependant, cette application utilise un faisceau d’électrons et non un faisceau laser. L’ensemble du processus se déroule sous vide. L’EMD est plus rapide que le SLM, mais moins précis et son volume d’impression maximal est plus faible. Les machines EMD ont un diamètre moyen de 350 mm et une hauteur de 380 mm. Les machines SLM sont deux fois plus grandes. L’EMD est notamment une technologie de fabrication additive idéale lorsque de petites pièces doivent être produites en grande quantité. Ce procédé est également souvent utilisé pour l’impression 3D de métaux.

Jetting de liant : La poudre est déposée sélectivement avec un liant liquide pour former les couches. Ce procédé a l’avantage de permettre une construction très simple en différentes couleurs.

:quality(80)/images.vogel.de/vogelonline/bdb/1487300/1487355/original.jpg)

Autres procédés de fabrication

Ces quatre types de fabrication additive peuvent être complétés ou remplacés par d’autres procédés. C’est le cas, par exemple, de :

- la stéréolithographie : C’est un cas classique de fabrication additive. Le procédé avait déjà été mis au point par Chuck Hull en 1983. L’objet est progressivement descendu dans un bain liquide de photopolymère. Il est transformé par un laser.

- Modélisation par couches fondues (FLM) : C’est le procédé habituel pour l’impression 3D (avec des matières plastiques). Il s’agit d’un procédé d’extrusion spécial dans lequel le matériau est « pressé » hors d’une buse pour se former après refroidissement. Comme d’habitude, l’extrusion se fait par couches. Dans l’industrie automobile ou électronique, par exemple, la FLM complète souvent les objets SLM. L’impression 3D de métal peut être complétée par le FLM par exemple.

On a besoin de votre avis !

Où en est la fabrication additive aujourd’hui ?

Où utilisez-vous des produits fabriqués de manière additive ? Et quelles sont vos expériences en matière d’impression 3D industrielle ?

Participez à notre enquête et recevez un résumé des résultats.

En outre, vous avez la possibilité de gagner :

- une imprimante 3D d’une valeur de 299 euros

- un livre de référence d’une valeur de 50 euros

- un bon d’achat chez shapeways.com d’une valeur de 25 euros

Entrez maintenant

Domaines d’application

Les domaines d’application des procédés de fabrication additive peuvent être divisés en trois catégories. Ces applications sont souvent assimilées, à tort, aux technologies :

- Prototypage rapide : La fabrication additive est utilisée pour permettre la construction rapide d’un modèle. Il devrait y avoir des modèles physiques disponibles à un stade précoce du développement d’un produit. Le prototypage rapide permet de produire ces modèles de manière particulièrement fiable.

- Outillage rapide : En Allemagne, les outils de petite série pour le moulage par injection et le moulage de métaux sont généralement produits au moyen de l’impression 3D de métaux.

- Fabrication rapide : Il s’agit de la production rapide d’objets qui sont utilisés comme produits finis ou composants. Contrairement au prototypage rapide, aucun modèle n’est généré, mais des pièces prêtes à l’emploi.

Pour et contre la fabrication additive

Quels sont les avantages de la fabrication additive ?

- Individualisation

- Grande liberté de conception

- Vitesse

- Pas d’outils ni de moules nécessaires

:quality(80)/images.vogel.de/vogelonline/bdb/1486200/1486291/original.jpg)

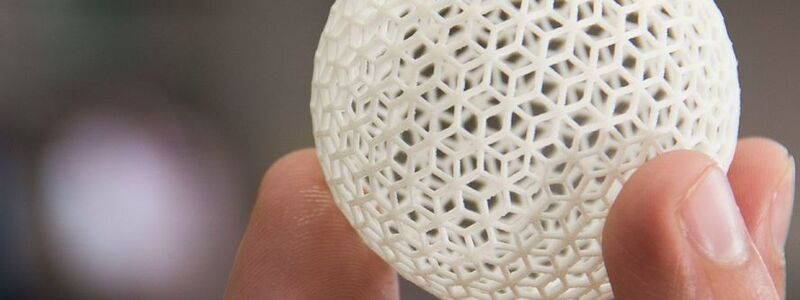

L’un des avantages les plus importants si que les objets peuvent être personnalisés à souhait. Par exemple, il est possible de produire des parois d’épaisseur variable, des structures très fines ou de très petites dimensions. En outre, il est possible de réaliser des géométries complexes grâce à l’impression 3D métal, ce qui ne serait pas possible avec d’autres procédés de fabrication. Il s’agit, par exemple, de cavités, de contre-dépouilles, de canaux avec des arcs ou des surplombs. Autrefois, la conception d’un objet devait suivre les limites des possibilités de fabrication. Cette contrainte est largement éliminée avec la fabrication additive et c’est donc un grand avantage, notamment dans l’impression 3D de métaux. En outre, la fabrication additive d’un objet ne prend généralement que quelques heures, alors que d’autres procédés de fabrication prennent des jours ou des semaines.

La fabrication additive présente également les inconvénients suivants :

- Finitions inévitables

- Adaptation limitée à la production industrielle de masse

Si un objet nécessite une certaine qualité de surface, un post-traitement est inévitable. Il en va de même si certaines tolérances doivent être respectées. Il n’existe pas encore de norme à ce sujet (la norme ISO/ASTM 52195 pourrait toutefois être élaborée de manière correspondante). En particulier dans le cas de l’impression 3D sur métal, la finition peut prendre énormément de temps.

Par exemple, l’impression 3D sur métal permet généralement de produire au maximum deux objets en même temps dans une machine. Les méthodes de fabrication conventionnelles, en revanche, permettent de produire des quantités beaucoup plus importantes. Pour la production industrielle de masse, la fabrication additive n’est donc adaptée que dans une mesure limitée. Le meilleur exemple en est la production automobile : En théorie, un véhicule entier pourrait être produit par fabrication additive. Cependant, en raison du grand nombre de composants, cela serait beaucoup trop coûteux. Pour cette raison, la plupart des composants continuent d’être fabriqués avec des méthodes conventionnelles.

Dualité des coûts

La question des investissements est un sujet controversé, selon les experts. Car la fourchette de prix des coûts d’acquisition d’une machine va de 15 euros à plus de 100 000 euros. Par rapport à d’autres machines, ce n’est pas particulièrement cher. C’est encore le cas si l’on inclut les coûts de maintenance. En particulier dans la technologie médicale, la fabrication additive offre donc un avantage significatif en termes de coûts. Les choses sont différentes dans les applications industrielles. Dans ce domaine, par exemple, l’impression 3D sur métal complète les systèmes de production conventionnels. Toutefois, elle ne peut pas les remplacer complètement. Ici, la fabrication additive entraîne des coûts supplémentaires.

:quality(80)/images.vogel.de/vogelonline/bdb/1456800/1456879/original.jpg)

La fabrication additive dans le futur

La fabrication additive a un grand avenir devant elle. SAMG l’a résumé de la manière suivante : Le développement actuel de la fabrication additive a déjà dépassé les prédictions faites dans les études réalisées les années précédentes. Des institutions de recherche renommées comme l’ETH Zurich sont convaincues que l’impression 3D sur métal va gagner en importance dans la construction mécanique et la fabrication d’outils. L’objectif est que la fabrication additive devienne suffisamment rapide et précise pour être adaptée à la production en série. À l’heure actuelle, les possibilités de la fabrication additive sont encore en concurrence avec les machines à commande numérique, qui sont encore mieux adaptées à la production en série. L’objectif à long terme est que l’impression 3D métallique d’objets complexes dépasse la CNC à l’avenir.

L’industrie spatiale et aéronautique est responsable de l’utilisation réussie de l’impression 3D. Dans le secteur automobile, les pièces de rechange sont notamment fabriquées à l’aide d’additifs. Vous trouverez ici de plus amples informations sur l’utilisation de la fabrication additive dans un aperçu de l’article.

Cet article a été publié pour la première fois par MM International.