Az Alkalmazott Anyagok egy új optikai ellenőrző rendszert mutatott be, amely nagy mennyiségű adatot és mesterséges intelligenciát használ a memória és a számítógépes chipek hibáinak gyorsabb és gazdaságosabb kiszűrésére.

A chipgyártás az egyik legösszetettebb gyártási folyamat a világon. A legfejlettebb chipek gyártásához a csillogó szilíciumlapok több mint ezer lépést tesznek meg a makulátlanul tiszta gyárakban – a tranzisztorok milliárdjainak az üres szilíciumlapokra égetésétől az összeköttetések és érintkezők barázdáinak véséséig -, mielőtt elkészülnek és felszeletelik őket.

Az Intel, a TSMC és más félvezetőóriások versenyben vannak a kisebb, gyorsabb és energiatakarékosabb chipek bevezetéséért az 5G-től az adatközpontokig terjedő területeken. Az Applied Materials, a világ legnagyobb félvezetőeszköz-gyártója szerint a siker vagy kudarc egyre inkább azon múlik, hogy képesek-e megtalálni és kijavítani a gyártás során a hibákat, amelyek tönkretehetik a chipeket és csökkenthetik a nyereséget.

De mivel a chipekbe zsúfolt elektronikus alkatrészek minden egyes csomóponton egyre kisebbek lesznek, ügyfeleiknek még a chipek apró hibáit és hibáit is nehéz megtalálniuk.

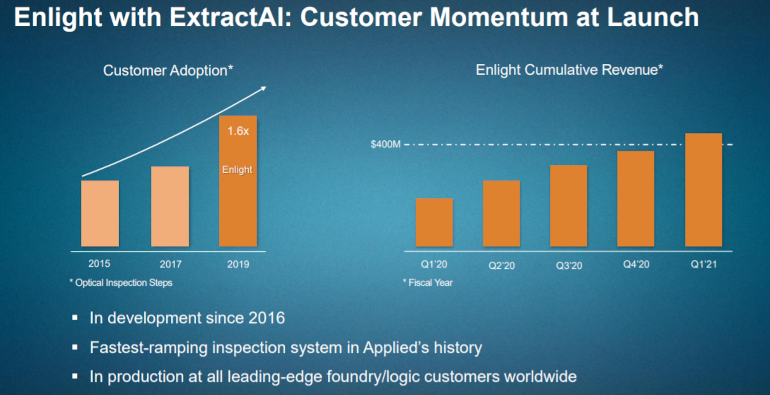

A Santa Clara-i, kaliforniai székhelyű vállalat legújabb, Enlight nevű folyamatirányító rendszerével próbálja kezelni a problémát, amely a nagy mennyiségű adatot és a mesterséges intelligenciát kombinálva a hibák “keresőmotorjaként” szolgál. Az Applied Materials szerint ez lehetővé teszi ügyfelei számára, hogy még több olyan rendellenességet találjanak, amelyek tönkretehetik a fejlett memória- és logikai chipeket.

Az Applied Materials szerint az Enlight rendszer középpontjában álló Extract AI technológia lehetővé teszi ügyfelei számára, hogy a fejlett chipeket minden eddiginél gyorsabban vigyék át a sorozatgyártásba, és a csomópont élettartama alatt magasabb nyereséget érjenek el. A fejlett csomópontok megragadásához szükséges idő lerövidítése dollármilliárdokat érhet az olyan félvezetőgyártóknak, mint az Intel, a Samsung és a TSMC.

Az optikai ellenőrző eszközök a gyárak munkagépei. A gyártósor különböző pontjain a szilíciumszeleteket pásztázzák, hogy megtalálják a potenciális problémás területeket. Az Applied Materials szerint az Enlight fél évtizede fejlesztés alatt áll, és a fejlett optika és a nagy felbontás előnyeit kihasználva több szabálytalanságot vagy rendellenes területet fedez fel a chipeken. Az Enlight rendszer mindössze kevesebb mint egy órát vesz igénybe ahhoz, hogy a szilíciumlapkán lévő több millió potenciális hibát feltérképezze.

Az Enlight rendszer a folyamatellenőrzés első vonalában van. De miután befejezte a kezdeti letapogatást, az Applied Materials elmondása szerint a feldolgozott szilíciumlapot átküldi a SEMVision rendszerébe, amely a hibák fókuszálásához szükséges nagy felbontással rendelkezik. Az eszköz egy elektronmikroszkóp segítségével osztályozza a hibákat a chipeken lévő mikroszkopikus vezetékek keresztrácsos hálózatában.

Az Applied Materials szerint a SEMVision a legfejlettebb és legszélesebb körben használt ilyen felülvizsgálati rendszer. Világszerte több mint 1500 ilyen eszköz van a gyárakban.

Ezek között lehetnek olyan végtelenül apró tökéletlenségek, amelyek nem zavarják a chip működését, és olyan “kiemelkedések”, amelyek hatással lehetnek a teljesítményre vagy az energiahatékonyságra. Vannak “hidak” és “rések”, valamint súlyosabb hibák is, amelyek teljesen megölhetik a chipeket, amit az iparági bennfentesek “gyilkos” hibáknak neveznek. A chipmérnökök ezután elemezhetik a hibák kiváltó okát, és kijavíthatják azokat.

Noha a SEMVision rendszer pontosabban képes azonosítani a hibákat a chipeken, mint az Enlight, a kompromisszum az, hogy nagyon szándékos. Az Applied Materials szerint napokig tartana végigfutni a kezdeti optikai szkennelés által megjelölt összes lehetséges hibán, ami lelassítaná a termelést. Azért is pazarolna időt, mert a problémás területeknek csak egy töredéke “hozamromboló” hiba.

Az Applied Materials szerint az Enlight mesterséges intelligenciát használ a chipek ártalmatlan rendellenességeinek kiszűrésére. Az ExtractAI technológia a gyártósoron lévő minden termék képét átvizsgálja, hogy pontosan meghatározza a valószínű hibákat, és kizárja a zavaró vagy téves pozitív jeleket. Az Applied Materials szerint az AI eszköz a chipeken lévő kritikus hibákat már a problémás területek mindössze 1/1000-ének ellenőrzése után képes kiszűrni.

A félvezetőiparban ma az egyik – ha nem a legfontosabb – mérőszám a hozam, vagyis a gyártás során hiba miatt nem selejtezett chipek aránya.

Az Intel például tavaly több mint fél évvel, 2022 végére tolta ki a 7 nanométeres eljáráson alapuló központi feldolgozó chipek gyártását. A vállalat a késedelmekért a gyártósorok hibáit okolta, amelyek befolyásolhatják a chipek teljesítményét vagy meghibásodást okozhatnak. Az Intel közölte, hogy küszködik az érintetlen logikai chipek hozamának növelésével.

A modern chipgyártás a világ egyik legdrágább gyártási folyamata. Az Applied Materials szerint több mint 18 milliárd dollárba kerülhet egy 3 nanométeres node-on alapuló chipeket gyártó üzem felépítése és felszerelése, szemben az egy évtizeddel ezelőtti kevesebb mint 10 milliárd dollárral egy iparágvezető gyár esetében. Az egy szilíciumlapkára jutó sérülésmentes chipek hozama határozza meg a sikert vagy kudarcot.

Az Intel, a Samsung, a TSMC és más félvezetőgyártó cégek, amelyek maguk is hatalmas erőforrásokkal rendelkeznek a chipek gyártásához, éjjel-nappal üzemelnek, hogy hosszú távon maximalizálják a profitot. Egy probléma felkutatásához és kijavításához szükséges rövid gyártási szünet is dollármilliókba kerülhet nekik. Minél tovább tart megfejteni a hiba okát, annál több pénzt veszíthetnek.”

Az Applied Materials szerint az Enlight rendszernek mindössze körülbelül egy óra kell ahhoz, hogy felrajzolja a szilíciumlapkán a lehetséges hibákat, majd az ExtractAI technológiával kétszeresen ellenőrizze azokat. Az adatokat feltöltik a SEMVision rendszerbe, amely ultranagy felbontású kameráival ráközelít ezekre a zónákra, és a hibákat kiemelkedésekként, résekként, hidakként vagy egyéb hibákként azonosítja.

Ezáltal ügyfelei több “használható” betekintést kapnak, amelyek segítségével hatékonyabban tudják elhárítani a hibákat. A mérnökök ezután orvosolni tudják a problémákat, hogy növeljék a gyár termelékenységét.

Az Alkalmazott Anyagok szerint az ExtractAI technológia valós időben képes kiszűrni a hibákat a gyártósorokon, és idővel egyre okosabbá válik, ahogy több chipen fut át és több hibát diagnosztizál. A SEMVision rendszer adatokat küld az Enlight rendszernek, és betanítja az ExtractAI-t a hibák osztályozására. Így a jövőben lényegesen kevesebb időbe telik kiszúrni a hibákat ugyanazon chip ostyáin.

A vállalat szerint az Enlight rendszert már használják vezető öntödei és logikai ügyfelek világszerte, és eddig több mint 400 millió dollár értékben rendeltek az eszközökből.

A legfejlettebb számítógépes chipekben manapság több tízmilliárd tranzisztor, összeköttetés és érintkező van sűrűn elhelyezve. Ezek a jellemzők minden egyes csomóponton egyre kisebbek és kisebbek, így egyre sérülékenyebbek az apró rendellenességekre, amelyek végső soron tönkretehetik a chipeket. Generációról generációra ezek az apró hibák is egyre észrevehetetlenebbé válnak.

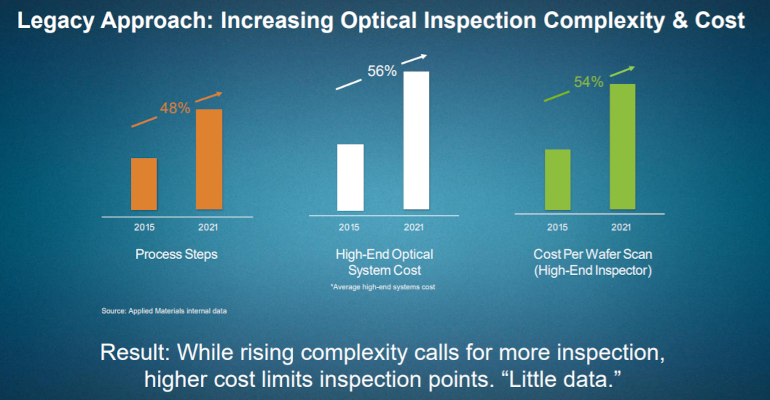

Az Intel és más iparági óriások is egyre több folyamatlépéssel küzdenek. Az Applied Materials szerint a legfejlettebb folyamatcsomópontok ma közel 50%-kal több lépést használnak, mint 2015-ben.

Ez több potenciális hibapontot jelent. Több lehetőség van arra is, hogy a chipeket kóbor szennyeződések károsítsák. Lehetőség van arra, hogy több ellenőrző pontot telepítsenek a gyártósorra, hogy a chipeket átvizsgálják a lehetséges hibák szempontjából. De egy olyan világban, ahol a félvezető eszközök ára több tízmillió dollárra rúg, a költségek gyorsan kicsúszhatnak a kezünkből.

Az Applied Materials szerint a fejlettebb csomópontokon ügyfelei olyan 3D-s, uszony alakú peremekkel ellátott tranzisztorokon (FinFET) alapuló chipeket állítanak forgalomba, amelyek gyorsabbak és kevesebb energiát pazarolnak, mint a síkbeli tranzisztorok. Az Intel, a TSMC, a Samsung és más félvezetőóriások is készülnek a még bonyolultabb kapu körüli vagy nanólapos tranzisztorok korszakára.

Az Applied Materials az Enlight és az ExtractAI rendszereivel igyekszik csökkenteni az időt, ami az ilyen fizikailag bonyolult alkatrészek hibáinak kiszűréséhez szükséges. Dan Hutchinson, a VLSI Research munkatársa elmondta, hogy mivel az ExtractAI annál jobb, minél többet használják az Enlight rendszert, ez csökkentheti a chipgyártók minőségellenőrzési költségeit, lehetővé téve számukra, hogy minden egyes ostyából több profitot csikarjanak ki.

A szkennelési folyamat felgyorsításával az Applied Materials szerint az Enlight rendszer lehetővé teszi ügyfelei számára, hogy több ellenőrző pontot telepítsenek a gyártósoron, hogy a chipek esetleges problémáit a folyamat korai szakaszában kiszűrjék. Így a gyártósoron bekövetkező potenciális “kitéréseket” is előre láthatják, mielőtt azok bekövetkeznének, és leállíthatják a termelést, hogy a mérnökök kijavíthassák a hibákat.

“Ez az egyedülálló képesség lehetővé teszi a chipgyártók számára, hogy az új technológiai csomópontokat gyorsabban felfuttassák” – mondta Keith Wells, az Applied Materials képalkotási és folyamatirányítási csoportjának alelnöke egy nyilatkozatban. Elmondta, hogy a vállalat “a folyamatszabályozás új játékkönyve a nagy adatokat és a mesterséges intelligenciát ötvözi, hogy intelligens és adaptív megoldást nyújtson, amely felgyorsítja ügyfeleink számára a maximális hozam elérésének idejét.”

Az Applied Materials szerint az Enlight az első olyan rendszer a termékcsaládjában, amely a mesterséges intelligenciát használja a gyártási folyamat javítására. A vezetők azonban elmondták, hogy más, AI-val kiegészített rendszereket is terveznek.