Az alapismeretek

Az additív gyártás egyre fontosabbá válik. Az öntödék is profitálhatnak a 3D nyomtatásból. De hogyan működik és hol alkalmazzák?

Az aditív gyártás egyre fontosabb szerepet játszik a feldolgozóiparban, és elsősorban a szerszámkészítésben és a prototípusgyártásban alkalmazzák.

Az aditív gyártás: Definíció és magyarázat

Ezt a gyártási eljárást mindenekelőtt a szerszámkészítésben (rapid tooling), a végtermékek gyártásában (rapid manufacturing) és a prototípusgyártásban (rapid prototyping) alkalmazzák. Hogyan sorolható be az additív gyártás a gyártási technológiák közé? A gyártási technológiák általában három pilléren alapulnak:

- Subsztraktív eljárások (valamit eltávolítanak): Marás, esztergálás stb.

- Formatív folyamatok (egy anyagot újraterveznek): Öntés, kovácsolás stb.

- Additív eljárások (valamit hozzáadnak): 3D nyomtatás stb.

Az additív gyártás olyan eljárásokat ír le, amelyekben az előállítandó alkatrész anyag hozzáadásával épül fel. A konstrukciót rétegenként végzik. Ez a következő két szempontot foglalja magában:

1. Az alkatrész különböző rétegekből épül fel. Általában a folyamatot alulról felfelé haladva végzik. Egyszerűen fogalmazva ugyanazt az elvet használja, mint a homokvárak építésénél: Egy új réteget alkalmaznak egy építési platformra, hogy tornyot építsenek.

2. A különböző folyamatok ismételten rétegenként (azaz egymás után) zajlanak. Ez magában foglalja az anyag adagolását, az olvasztást (formázást) és végül az előző rétegekkel való összekapcsolást. Ezek a folyamatláncnak nevezett lépések azonosak, függetlenül attól, hogy az additív gyártáshoz milyen gépet használnak. Az egyetlen különbség az egyes rétegek létrehozásának módja.

Az additív gyártás tehát lehetővé teszi a 3D-s tárgyak létrehozását. Ahhoz, hogy ez lehetséges legyen, a gépnek először szüksége van a gyártandó alkatrész 3D tervezési specifikációira (“háromdimenziós CAD”). A vonatkozó adatkészlet a körvonaladatokból (hossz x, magasság y), a rétegek számából (z) és a rétegvastagságból (dz) áll. A megfelelő számítógépes program feladata a modell megfelelő rétegekre való felosztása. A szoftver ezután az adatkészletet gyártási utasítások formájában továbbítja a gépnek, pl. a 3D fémnyomtatáshoz használt nyomtatónak.

:quality(80)/images.vogel.de/vogelonline/bdb/1506800/1506874/original.jpg)

Hogyan működik?

Az additív gyártás szinte minden esetben porágyat használ. Ez azt jelenti, hogy egy por alakú anyagot egy ágyba adagolnak, ahol azt tovább dolgozzák. A 3D-s fémnyomtatásban például egy fémet (vagy több fémet) porrá redukálnak, mielőtt betáplálják a kamrába és újraépítik. A rétegek porból történő előállításának négy elterjedt módszere van:

- Szelektív lézersinterezés (SLS)

- Szelektív lézerolvasztás (SLM)

- Elektronikus sugárolvasztás (EMD/ EBM)

- Binder Jetting

SLS: A szinterezés során az anyagokat nyomás alatt melegítik, de nem olvadásig. A lézertechnológia lehetővé teszi háromdimenziós geometriák létrehozását alulvágások segítségével. Ehhez általában CO2- vagy szálas lézereket használnak.

SLM: A port nagy energiájú szálas lézerrel melegítik, majd lehűtik. Az alkatrészek alakját a lézersugarak célzott eltérítésével hozzák létre. Az SLM-et egyre gyakrabban alkalmazzák, mint az SLS-t. Mivel nem alkalmaznak nyomást, a tárgyak nagyobb szilárdságot mutatnak, ezért tartósabbak. Ezt az eljárást gyakran használják 3D fémnyomtatásra.

EMD/ EBM: Ez a módszer elvileg hasonló az SLM-hez. Ez az alkalmazás azonban elektronsugarat és nem lézersugarat használ. Az egész folyamat vákuumban zajlik. Az EMD gyorsabb, mint az SLM, de kevésbé pontos és kisebb a maximális nyomtatási térfogata. Az EMD gépek átlagos átmérője 350 mm, magassága pedig 380 mm. Az SLM gépek kétszer akkorák. Az EMD különösen akkor ideális additív gyártási technológia, ha kis méretű alkatrészeket kell nagy mennyiségben előállítani. Ezt az eljárást gyakran használják 3D fémnyomtatáshoz is.

Binder Jetting: A por szelektíven lerakódik egy folyékony kötőanyaggal a rétegek kialakításához. Ennek az eljárásnak az az előnye, hogy nagyon egyszerű, különböző színű konstrukciókat tesz lehetővé.

:quality(80)/images.vogel.de/vogelonline/bdb/1487300/1487355/original.jpg)

Más gyártási eljárások

Az additív gyártás e négy típusa kiegészíthető vagy helyettesíthető más eljárásokkal. Ez vonatkozik például:

- A sztereolitográfiára: Ez az additív gyártás klasszikus esete. Az eljárást már 1983-ban kifejlesztette Chuck Hull. A tárgyat fokozatosan leeresztik egy folyékony fotopolimerfürdőbe. Ezt egy lézerrel dolgozzák fel.

- Fused Layer Modelling (FLM): Ez a 3D nyomtatás szokásos eljárása (műanyagokkal). Ez egy speciális extrudálási eljárás, amelyben az anyagot egy fúvókából “préselik” ki, hogy lehűlés után formálódjon. A szokásos módon az extrudálás rétegenként történik. Az autóiparban vagy az elektronikai iparban például az FLM gyakran kiegészíti az SLM objektumokat. A 3D fémnyomtatás például FLM-mel egészíthető ki.

Az Ön véleményére is szükség van!

Hol tart ma az additív gyártás?

Hol használ additívan gyártott termékeket? És milyen tapasztalatai vannak az ipari 3D nyomtatással kapcsolatban?

Vegyen részt felmérésünkben, és kap egy összefoglalót az eredményekről.

Mellett esélye van megnyerni:

- egy 299 euró

- értékű 3D nyomtatót

- egy 50 euró

- értékű szakkönyvet

- egy utalványt a shapeways-től.com 25 euró értékben

Bejelentkezés most

Az alkalmazási területek

Az additív gyártási eljárások alkalmazási területei három kategóriába sorolhatók. Ezeket az alkalmazásokat gyakran tévesen egyenlőségjelet tesznek a technológiákkal:

- Gyors prototípusgyártás: Az additív gyártás egy modell gyors elkészítését teszi lehetővé. A termékfejlesztés korai szakaszában fizikai modelleknek kell rendelkezésre állniuk. A gyors prototípusgyártás lehetővé teszi e modellek különösen megbízható módon történő előállítását.

- Gyors szerszámozás: Németországban a fröccsöntéshez és fémöntéshez használt kisszériás szerszámokat általában 3D-s fémnyomtatással állítják elő.

- Gyors gyártás: Ez a végtermékként vagy alkatrészként használt tárgyak gyors gyártását jelenti. A gyors prototípusgyártással ellentétben nem modelleket, hanem használatra kész alkatrészeket állítanak elő.

Az additív gyártás előnyei és hátrányai

Melyek az additív gyártás előnyei?

- Individualizáció

- Nagyobb tervezési szabadság

- Gyorsaság

- Nincs szükség szerszámokra és formákra

:quality(80)/images.vogel.de/vogelonline/bdb/1486200/1486291/original.jpg)

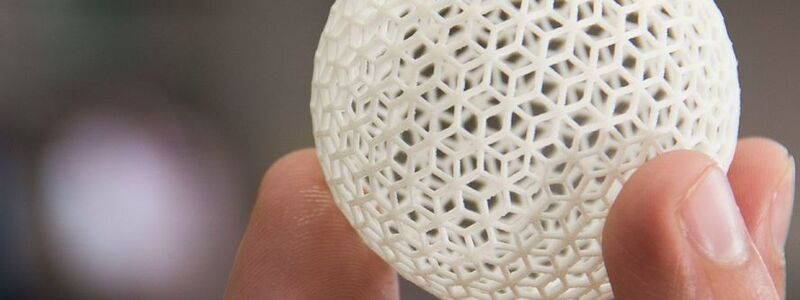

Az egyik legfontosabb előnye, ha a tárgyak tetszés szerint testre szabhatók. Lehetőség van például különböző vastagságú falak, nagyon finom szerkezetek vagy nagyon kis méretek előállítására. Továbbá a 3D-s fémnyomtatással olyan összetett geometriák is megvalósíthatók, amelyek más gyártási eljárásokkal nem lennének lehetségesek. Ide tartoznak például az üregek, alulvágások, íves vagy túlnyúló csatornák. Korábban az volt a helyzet, hogy egy tárgy tervezésénél a gyártási lehetőségek korlátait kellett követni. Ez a megkötés az additív gyártással nagyrészt megszűnik, ezért ez nagy előny, különösen a 3D fémnyomtatásban. Ráadásul egy tárgy additív gyártása általában csak néhány órát vesz igénybe, míg más gyártási eljárások napokig vagy hetekig tartanak.

Az additív gyártásnak a következő hátrányai is vannak:

- Kikerülhetetlen utómunka

- Korlátozott alkalmasság ipari tömeggyártásra

Ha egy tárgynak bizonyos felületi minőségre van szüksége, az utómunka elkerülhetetlen. Ugyanez vonatkozik arra az esetre is, ha bizonyos tűréshatárokat kell betartani. Erre még nincs szabvány (az ISO/ASTM 52195 szabványt azonban megfelelő módon tovább lehetne fejleszteni). Különösen a 3D fémnyomtatás esetében a befejezés rendkívül időigényes lehet.

A 3D fémnyomtatás például általában legfeljebb két tárgy egyidejű előállítását teszi lehetővé egy gépen. A hagyományos gyártási módszerek ezzel szemben sokkal nagyobb mennyiségek előállítását teszik lehetővé. Az ipari tömeggyártásra ezért az additív gyártás csak korlátozottan alkalmas. Erre a legjobb példa az autógyártás: Elméletileg egy teljes jármű is előállítható lenne additív gyártással. Az alkatrészek nagy száma miatt azonban ez túlságosan költséges lenne. Ezért a legtöbb alkatrészt továbbra is hagyományos módszerekkel gyártják.

A költségek kettőssége

A beruházás kérdése a szakértők szerint ellentmondásos téma. Ugyanis egy gép beszerzési költségeinek ársávja 15 eurótól több mint 100 000 euróig terjed. Más gépekhez képest ez nem különösebben drága. Ez még akkor is így van, ha a karbantartási költségeket is beleszámítjuk. Különösen az orvostechnikában kínál tehát az additív gyártás jelentős költségelőnyt. Az ipari alkalmazásokban más a helyzet. Ezen a területen például a 3D-s fémnyomtatás kiegészíti a hagyományos gyártási rendszereket. Teljesen azonban nem helyettesítheti azokat. Itt az additív gyártás további költségeket okoz.

:quality(80)/images.vogel.de/vogelonline/bdb/1456800/1456879/original.jpg)

Az additív gyártás a jövőben

Az additív gyártás nagy jövő előtt áll. A SAMG ezt így foglalta össze: Az additív gyártás jelenlegi fejlődése már most felülmúlta a korábbi években készült tanulmányok előrejelzéseit. Olyan neves kutatóintézetek, mint az ETH Zürich, meg vannak győződve arról, hogy a 3D-s fémnyomtatás egyre nagyobb jelentőségre tesz szert a gépgyártásban és a szerszámkészítésben. A cél az, hogy az additív gyártás elég gyors és pontos legyen ahhoz, hogy alkalmas legyen a sorozatgyártásra. Jelenleg az additív gyártás lehetőségei még mindig a CNC-vezérlésű gépekkel versenyeznek, amelyek még mindig jobban alkalmasak a sorozatgyártásra. A hosszú távú cél az, hogy az összetett tárgyak 3D-s fémnyomtatása a jövőben megelőzze a CNC-t.

A 3D nyomtatás sikeres alkalmazásáért az űr- és repülési ipar felel. Az autóiparban különösen a pótalkatrészeket gyártják adalékanyagokkal. Itt további információkat talál az additív gyártás alkalmazásáról egy cikk áttekintésében.

Ezt a cikket először az MM International közölte.