Applied Materials ha lanciato un nuovo sistema di ispezione ottica che utilizza i big data e l’intelligenza artificiale per individuare gli errori nella memoria e nei chip del computer più velocemente e più economicamente.

La produzione di chip è uno dei processi produttivi più complessi al mondo. Per produrre i chip più avanzati, lastre scintillanti di silicio viaggiano attraverso fabbriche immacolatamente pulite per più di mille passaggi – dalla combustione di miliardi di transistor su lastre di silicio vuote all’intaglio delle scanalature per le interconnessioni e i contatti – prima di essere finiti e affettati.

Intel, TSMC, e altri giganti dei semiconduttori sono bloccati in una corsa per lanciare chip più piccoli, più veloci e più efficienti dal punto di vista energetico per aree che vanno dal 5G al data center. Applied Materials, il più grande produttore al mondo di semiconduttori, ha detto che il successo o il fallimento dipende sempre più dalla loro capacità di trovare e correggere i difetti durante la produzione che possono rovinare i chip e smorzare i profitti.

Ma mentre i componenti elettronici stipati sui chip diventano sempre più piccoli ad ogni nodo, i suoi clienti stanno lottando per individuare anche i difetti infinitesimali e i difetti sui chip.

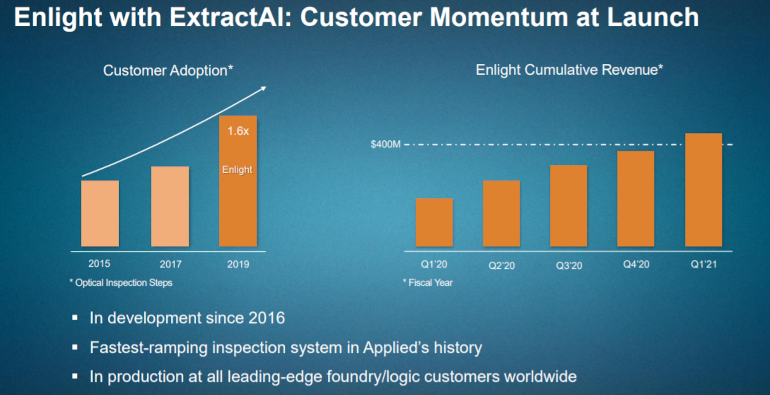

L’azienda di Santa Clara, California, sta cercando di affrontare il problema con il suo ultimo sistema di controllo del processo, chiamato Enlight, che combina grandi dati e intelligenza artificiale per servire come un “motore di ricerca” per i difetti. Applied Materials ha detto che darebbe ai suoi clienti la capacità di individuare più anomalie che possono rovinare la memoria avanzata e i chip logici.

Applied Materials ha detto che la tecnologia Extract AI nel cuore del sistema Enlight permetterà ai suoi clienti di spostare i chip avanzati nella produzione in volume più velocemente che mai e sostenere profitti più elevati per tutta la durata di un nodo. Ridurre il tempo necessario per ottenere una presa su un nodo avanzato potrebbe valere miliardi di dollari per i produttori di semiconduttori come Intel, Samsung e TSMC.

Gli strumenti di ispezione ottica sono i cavalli di battaglia della fab. Sono usati per scansionare i wafer di silicio in vari punti della linea di produzione per individuare potenziali aree problematiche. Applied Materials ha detto che Enlight è stato in sviluppo per mezzo decennio, e sfrutta l’ottica avanzata e l’alta risoluzione per scoprire più irregolarità o aree anomale sui chip. Il sistema Enlight impiega solo meno di un’ora per tracciare milioni di potenziali difetti sulla lastra di silicio.

Il sistema Enlight è in prima linea nel controllo dei processi. Ma dopo aver finito la sua scansione iniziale, Applied Materials ha detto che spara la lastra di silicio elaborata al suo sistema SEMVision, che ha l’alta risoluzione necessaria per mettere a fuoco i difetti. Lo strumento utilizza un microscopio elettronico per classificare i difetti nella griglia incrociata di cablaggio microscopico sui chip.

Applied Materials ha detto che SEMVision è il più avanzato e ampiamente utilizzato di questi sistemi di revisione. Ci sono più di 1.500 di questi strumenti sul pavimento nelle fabbriche di tutto il mondo.

Questi possono includere imperfezioni infinitesimali che non possono interrompere il funzionamento del chip e “sporgenze” che possono avere un impatto sulle prestazioni o sull’efficienza energetica. Ci sono anche “ponti” e “lacune” e difetti più gravi che possono uccidere completamente i chip, quelli che gli addetti ai lavori chiamano difetti “killer”. Gli ingegneri dei chip possono quindi analizzare la causa principale dei difetti e correggerli.

Anche se il sistema SEMVision può identificare più accuratamente i difetti sui chip rispetto a Enlight, il compromesso è che è molto deliberato. Applied Materials ha detto che ci vorrebbero giorni per analizzare tutti i potenziali difetti segnalati dalla scansione ottica iniziale, rallentando la produzione. Sarebbe anche una perdita di tempo perché solo una frazione delle aree problematiche sono difetti “ammazza-rendimento”.

Applied Materials ha detto che Enlight usa l’intelligenza artificiale per ordinare le anomalie innocue sui chip. La tecnologia ExtractAI scansiona le immagini di ogni prodotto sulla linea di produzione per individuare probabili difetti ed escludere fastidi o falsi positivi. Applied Materials ha detto che lo strumento AI può catturare difetti critici sui chip dopo aver controllato solo 1/1000 delle aree problematiche.

Una delle metriche più – se non la più – importante nell’industria dei semiconduttori oggi è la resa, o la frazione di chip che non vengono scartati durante la produzione a causa di difetti.

Per esempio, Intel l’anno scorso ha rimandato la produzione dei chip di elaborazione centrale basati sul suo processo a 7 nanometri di più di mezzo anno, fino alla fine del 2022. L’azienda ha dato la colpa dei ritardi ai difetti sulle linee di produzione, che possono avere un impatto sulle prestazioni dei chip o causarne il malfunzionamento. Intel ha detto che stava lottando per aumentare la sua resa di chip logici incontaminati.

Il moderno chip-making è uno dei processi di produzione più costosi al mondo. Applied Materials ha detto che potrebbe costare più di 18 miliardi di dollari per costruire e attrezzare un impianto di produzione per chip basati sul nodo a 3 nanometri, da meno di 10 miliardi di dollari per un fab leader del settore un decennio fa. La resa di chip non danneggiati per lastra di silicio determina il successo o il fallimento.

Intel, Samsung, TSMC, e altre aziende di semiconduttori con le vaste risorse per produrre i chip stessi eseguono operazioni 24 ore su 24 per massimizzare il profitto a lungo termine. Anche una breve interruzione della produzione per individuare e risolvere un problema può costare loro milioni di dollari. Più tempo impiegano per decifrare la causa del guasto, più soldi rischiano di perdere.

Secondo Applied Materials, il sistema Enlight impiega solo un’ora per tracciare i potenziali difetti sulla lastra di silicio e poi ricontrollarli con la sua tecnologia ExtractAI. I dati vengono caricati sul sistema SEMVision, che utilizza le sue telecamere ad altissima risoluzione per zoomare in queste zone e identificare i difetti come sporgenze, lacune, ponti o altri errori.

Questo dà ai suoi clienti più “actionable” intuizioni che possono utilizzare per risolvere i difetti in modo più efficace. Gli ingegneri possono quindi porre rimedio ai problemi per aumentare la produttività della fabbrica.

Applied Materials ha detto che la tecnologia ExtractAI può individuare gli errori in tempo reale sulle linee di produzione, e diventa più intelligente nel tempo man mano che passa attraverso più chip e diagnostica più difetti. Il sistema SEMVision invia i dati al sistema Enlight e allena ExtractAI a classificare i difetti. In questo modo, ci vorrà molto meno tempo in futuro per individuare i difetti sui wafer dello stesso chip.

Il sistema Enlight è già in uso presso le principali fonderie e clienti di logica in tutto il mondo, ha detto l’azienda, e più di 400 milioni di dollari di strumenti sono stati ordinati fino ad oggi.

Oggi ci sono decine di miliardi di transistor, interconnessioni e contatti densamente imballati nei chip più avanzati dei computer. Queste caratteristiche stanno diventando sempre più piccole ad ogni nodo, lasciandole più vulnerabili a piccole malformazioni che possono alla fine rovinare i chip. Di generazione in generazione, questi minuscoli difetti diventano anche sempre più impercettibili.

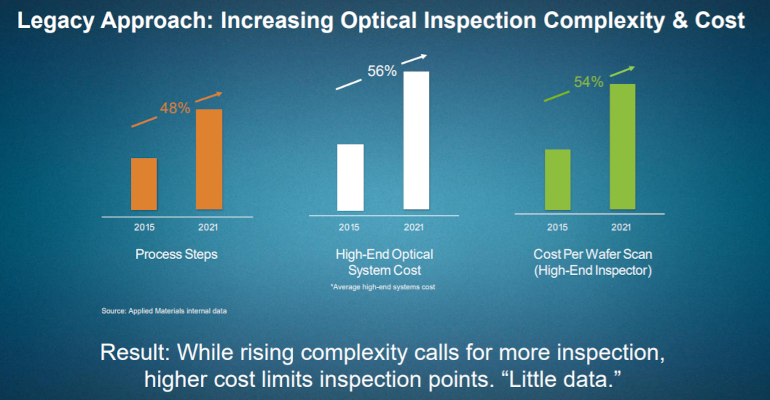

Intel e altri giganti dell’industria sono anche alle prese con più fasi di processo. Applied Materials ha detto che i nodi di processo più avanzati utilizzano quasi il 50% di passaggi in più oggi rispetto al 2015.

Questo si traduce in più punti potenziali di fallimento. Ci sono anche più possibilità che i chip siano danneggiati da contaminanti vaganti. È possibile installare più punti di controllo sulla linea di produzione per vagliare i chip per potenziali errori. Ma in un mondo in cui gli strumenti dei semiconduttori hanno prezzi di decine di milioni di dollari, il costo può rapidamente sfuggire di mano.

Applied Materials ha detto che nei nodi più avanzati i suoi clienti stanno lanciando chip basati su transistor 3D con flange a forma di pinna (FinFETs) che sono più veloci e sprecano meno energia dei transistor planari. Intel, TSMC, Samsung e altri giganti dei semiconduttori si stanno anche preparando all’era dei transistor gate-all-around o nanosheet, che sono ancora più complicati.

Applied Materials sta cercando di ridurre il tempo necessario per individuare gli errori in queste parti fisicamente complicate usando i suoi sistemi Enlight ed ExtractAI. Dan Hutchinson di VLSI Research, ha detto che poiché ExtractAI migliora più il sistema Enlight viene utilizzato, potrebbe ridurre i costi di ispezione della qualità per i produttori di chip, permettendo loro di strappare più profitto da ogni wafer.

Accelerando il processo di scansione, Applied Materials ha detto che il sistema Enlight consente ai suoi clienti di installare più punti di controllo sulla linea di produzione per catturare potenziali problemi sui chip all’inizio del processo. In questo modo, possono anche anticipare potenziali “escursioni” sulla linea di produzione prima che accadano e fermare la produzione in modo che gli ingegneri possano correggere i bug.

“Questa capacità unica permette ai produttori di chip di accelerare i nuovi nodi di processo”, Keith Wells, vicepresidente del gruppo di imaging e controllo dei processi presso Applied Materials, ha detto in una dichiarazione. Ha detto che “il nuovo playbook dell’azienda per il controllo del processo combina big data e AI per fornire una soluzione intelligente e adattiva che accelera il tempo dei nostri clienti al massimo rendimento.”

Materiali applicati ha detto Enlight è il primo sistema nella sua linea di prodotti che utilizza AI per migliorare il processo di produzione. Ma i dirigenti hanno detto che ha altri sistemi potenziati dall’IA nella pipeline.