金型鋳造インゴットの結晶構造

インゴットは溶融液体(メルトとして知られている)を金型で冷却することによって製造されます。 インゴットの製造にはいくつかの目的がある。

第一に、溶融物の冷却によって形成される構造が材料の物理的特性を制御するので、鋳型は完全に凝固して後の処理に必要な適切な粒子構造を形成するように設計される。 最後に、溶融物またはインゴットのいずれかを失うと完成品の製造コストが増加するため、鋳型は溶融物の無駄を最小限に抑え、インゴットの排出を助けるように設計されている。

鋳型にはさまざまなデザインがあり、液体溶融物と固化プロセスの物理特性に合うよう選択されることがある。 鋳型は上注ぎ、横注ぎ、下注ぎがあり、フルート型または平壁型があります。 フルート型は接触面積が大きくなるため、熱伝導が向上します。 鋳型は、熱伝達の必要性に応じて、強固な「マッシブ」設計、砂型鋳造(銑鉄用など)、水冷式シェルがあります。 インゴットモールドは、不均一な冷却によるクラックの発生を防ぐため、テーパーがつけられている。 液体から固体への転移は、一定の質量の材料に対して、それに伴う体積変化を伴うため、クラックやボイドの形成が起こる。 これらのインゴットの欠陥が形成されると、鋳造されたインゴットは使い物にならなくなり、再溶解、リサイクル、廃棄が必要となる場合がある。

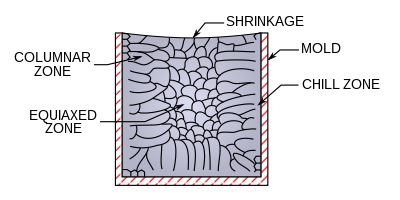

結晶体の物理構造は溶融金属の冷却と沈殿方法によって大きく決定される。 注湯中、インゴット壁と接触した金属は急速に冷却され、冷却される液体と鋳型の冷却速度に応じて、柱状構造または場合によっては等軸デンドライトの「チルゾーン」を形成する。

上注ぎインゴットの場合、液体が鋳型内で冷却されると、差容効果により液体の上部が後退して鋳型上部に曲面を残すが、最終的にはインゴットから加工する必要がある場合がある。 金型の冷却効果によって凝固前線が形成されるが、この前線にはいくつかの関連領域がある。壁に近い部分には凝固中の溶融物から熱を奪う固体領域、合金の場合は合金の相図における固液平衡領域の結果である「ムズムズ」領域、および液体領域が存在する可能性がある。 フロントの前進速度は、デンドライトや核が凝固領域で形成されるまでの時間を制御する。 インゴット処理のための連続鋳造法も存在し、それによって凝固の静止した前線が、冷却された固体材料の連続的な引き落とし、および鋳造プロセスへの溶融液の添加によって形成される。 合計5パーセントのインゴットは、応力誘発割れや突合せ変形が原因でスクラップされなければなりません

。