Los lingotes se fabrican mediante el enfriamiento de un líquido fundido (conocido como la masa madre) en un molde. La fabricación de lingotes tiene varios objetivos.

En primer lugar, el molde se diseña para que se solidifique completamente y forme una estructura de grano adecuada necesaria para el procesamiento posterior, ya que la estructura formada por el enfriamiento de la masa fundida controla las propiedades físicas del material.

En segundo lugar, la forma y el tamaño del molde se diseñan para facilitar la manipulación del lingote y el procesamiento posterior. Por último, el molde está diseñado para minimizar el desperdicio de la masa fundida y ayudar a la expulsión del lingote, ya que la pérdida de la masa fundida o del lingote aumenta los costes de fabricación de los productos acabados.

Existe una variedad de diseños para el molde, que pueden seleccionarse para adaptarse a las propiedades físicas de la masa fundida líquida y al proceso de solidificación. Los moldes pueden existir en la parte superior, horizontal o de abajo hacia arriba y pueden ser acanalados o de paredes planas. El diseño acanalado aumenta la transferencia de calor debido a una mayor superficie de contacto. Los moldes pueden ser de diseño sólido «macizo», de fundición en arena (por ejemplo, para el arrabio) o de conchas refrigeradas por agua, según los requisitos de transferencia de calor. Las lingoteras son cónicas para evitar la formación de grietas debido a un enfriamiento desigual. La formación de grietas o huecos se produce porque la transición de líquido a sólido tiene un cambio de volumen asociado para una masa constante de material. La formación de estos defectos en el lingote puede inutilizar el lingote fundido y puede ser necesario volver a fundirlo, reciclarlo o desecharlo.

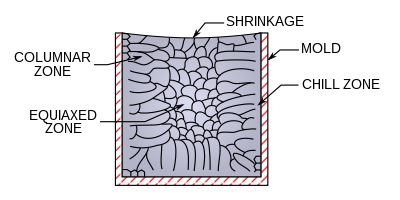

La estructura física de un material cristalino viene determinada en gran medida por el método de enfriamiento y precipitación del metal fundido. Durante el proceso de colada, el metal en contacto con las paredes del lingote se enfría rápidamente y forma una estructura columnar o, posiblemente, una «zona de enfriamiento» de dendritas equiáxicas, dependiendo del líquido que se enfríe y de la velocidad de enfriamiento del molde.

En el caso de un lingote vertido por la parte superior, a medida que el líquido se enfría dentro del molde, los efectos de volumen diferencial hacen que la parte superior del líquido retroceda, dejando una superficie curvada en la parte superior del molde que, eventualmente, puede ser necesario mecanizar desde el lingote. El efecto de enfriamiento del molde crea un frente de solidificación que avanza y que tiene varias zonas asociadas: más cerca de la pared hay una zona sólida que extrae el calor de la masa fundida que se está solidificando, para las aleaciones puede existir una zona «blanda», que es el resultado de las regiones de equilibrio sólido-líquido en el diagrama de fases de la aleación, y una región líquida. La velocidad de avance del frente controla el tiempo que tienen las dendritas o los núcleos para formarse en la región de solidificación. La anchura de la zona blanda en una aleación puede controlarse ajustando las propiedades de transferencia de calor del molde o ajustando las composiciones de la aleación líquida fundida.

También existen métodos de colada continua para el procesamiento de lingotes, por los que se forma un frente estacionario de solidificación mediante el despegue continuo de material sólido enfriado, y la adición de un líquido fundido al proceso de colada.

Aproximadamente el 70 por ciento de los lingotes de aluminio en EE.UU. se funden utilizando el proceso de colada directa en frío, que reduce el agrietamiento. Un 5 por ciento de los lingotes deben desecharse debido a las grietas inducidas por la tensión y la deformación a tope.