Applied Materials presentó un nuevo sistema de inspección óptica que utiliza big data e inteligencia artificial para detectar errores en memorias y chips de ordenador de forma más rápida y económica.

La fabricación de chips es uno de los procesos de producción más complejos del mundo. Para fabricar los chips más avanzados, las brillantes placas de silicio pasan por fábricas inmaculadamente limpias durante más de mil pasos -desde la quema de miles de transistores en placas de silicio en blanco hasta el tallado de ranuras para las interconexiones y los contactos- antes de que se terminen y se corten.

Intel, TSMC y otros gigantes de los semiconductores están inmersos en una carrera para lanzar chips más pequeños, más rápidos y más eficientes desde el punto de vista energético para áreas que van desde el 5G hasta el centro de datos. Applied Materials, el mayor fabricante mundial de equipos de semiconductores, dijo que el éxito o el fracaso depende cada vez más de su capacidad para encontrar y arreglar los defectos durante la producción que pueden arruinar los chips y amortiguar los beneficios.

Pero a medida que los componentes electrónicos amontonados en los chips son cada vez más pequeños en cada nodo, sus clientes están luchando incluso para localizar los fallos y defectos infinitesimales en los chips.

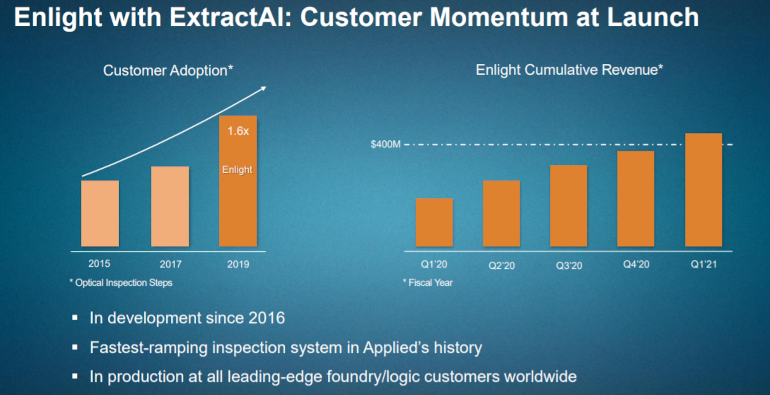

La empresa con sede en Santa Clara, California, está tratando de resolver el problema con su último sistema de control de procesos, llamado Enlight, que combina big data e inteligencia artificial para servir de «motor de búsqueda» de defectos. Applied Materials dijo que daría a sus clientes la capacidad de localizar más de las anomalías que pueden arruinar los chips avanzados de memoria y lógica.

Applied Materials dijo que la tecnología Extract AI en el corazón del sistema Enlight permitirá a sus clientes mover los chips avanzados a la producción en volumen más rápido que nunca y mantener mayores beneficios durante la vida útil de un nodo. Reducir el tiempo que se tarda en controlar un nodo avanzado podría suponer miles de millones de dólares para fabricantes de semiconductores como Intel, Samsung y TSMC.

Las herramientas de inspección óptica son los caballos de batalla de la fábrica. Se utilizan para escanear obleas de silicio en varios puntos de la línea de producción para localizar posibles áreas problemáticas. Applied Materials dijo que Enlight ha estado en desarrollo durante media década, y aprovecha la óptica avanzada y la alta resolución para descubrir más irregularidades o áreas anormales en los chips. El sistema Enlight sólo tarda menos de una hora en trazar millones de posibles defectos en la placa de silicio.

El sistema Enlight está en primera línea de control de procesos. Sin embargo, una vez que finaliza su escaneo inicial, Applied Materials afirma que envía el bloque de silicio procesado a su sistema SEMVision, que tiene la alta resolución necesaria para enfocar los defectos. La herramienta utiliza un microscopio electrónico para clasificar los defectos en la retícula de cableado microscópico de los chips.

Applied Materials dijo que SEMVision es el más avanzado y ampliamente utilizado de estos sistemas de revisión. Hay más de 1.500 de estas herramientas en las fábricas de todo el mundo.

Estos pueden incluir imperfecciones infinitesimales que no interrumpen el funcionamiento del chip y «protuberancias» que pueden afectar al rendimiento o a la eficiencia energética. También hay «puentes» y «huecos» y fallos más graves que pueden acabar por completo con los chips, lo que los conocedores de la industria llaman defectos «asesinos». Los ingenieros de chips pueden entonces analizar la causa raíz de los defectos y solucionarlos.

Aunque el sistema SEMVision puede identificar con más precisión los defectos de los chips que el Enlight, la contrapartida es que es muy deliberado. Applied Materials afirma que se tardarían días en revisar todos los posibles defectos señalados por el escáner óptico inicial, lo que ralentizaría la producción. También se perdería tiempo porque sólo una fracción de las áreas problemáticas son defectos que «matan el rendimiento».

Applied Materials dijo que Enlight utiliza la inteligencia artificial para clasificar las anomalías inocuas en los chips. La tecnología ExtractAI escanea las imágenes de cada producto en la línea de producción para localizar los defectos probables y descartar las molestias o los falsos positivos. Applied Materials afirma que la herramienta de IA puede detectar defectos críticos en los chips tras comprobar sólo 1/1000 de las áreas problemáticas.

Una de las métricas más -si no la más- importantes en la industria de los semiconductores hoy en día es el rendimiento, o la fracción de chips que no se descartan durante la producción debido a los defectos.

Por ejemplo, Intel retrasó el año pasado la producción de chips de procesamiento central basados en su proceso de 7 nanómetros más de medio año, hasta finales de 2022. La empresa achacó los retrasos a los defectos en las líneas de producción, que pueden afectar al rendimiento de los chips o provocar su mal funcionamiento. Intel dijo que estaba luchando para aumentar su rendimiento de chips lógicos prístinos.

La fabricación de chips modernos es uno de los procesos de producción más caros del mundo. Applied Materials dijo que podría costar más de 18.000 millones de dólares construir y equipar una planta de producción de chips basados en el nodo de 3 nanómetros, frente a los menos de 10.000 millones de dólares que costaba una fábrica líder del sector hace una década. El rendimiento de los chips no dañados por cada placa de silicio determina el éxito o el fracaso.

Intel, Samsung, TSMC y otras empresas de semiconductores con los vastos recursos para fabricar chips por sí mismas realizan operaciones las 24 horas del día para maximizar los beneficios a largo plazo. Incluso un breve lapso en la producción para localizar y solucionar un problema puede costarles millones de dólares. Cuanto más tarden en descifrar la causa del fallo, más dinero perderán.

Según Applied Materials, el sistema Enlight sólo tarda alrededor de una hora en trazar los posibles defectos en la placa de silicio y luego los vuelve a comprobar con su tecnología ExtractAI. Los datos se cargan en el sistema SEMVision, que utiliza sus cámaras de altísima resolución para acercarse a estas zonas e identificar los defectos como protuberancias, huecos, puentes u otros errores.

Eso proporciona a sus clientes más información «procesable» que pueden utilizar para solucionar los defectos con mayor eficacia. Los ingenieros pueden entonces remediar los problemas para aumentar la productividad de la fábrica.

Applied Materials dijo que la tecnología ExtractAI puede detectar errores en tiempo real en las líneas de producción, y se vuelve más inteligente con el tiempo a medida que pasa por más chips y diagnostica más defectos. El sistema SEMVision envía datos al sistema Enlight y entrena a ExtractAI para que clasifique los fallos. De este modo, en el futuro se tardará mucho menos en detectar los defectos en las obleas del mismo chip.

El sistema Enlight ya se utiliza en los principales clientes de fundición y lógica de todo el mundo, según la empresa, y hasta la fecha se han encargado herramientas por valor de más de 400 millones de dólares.

Hoy en día, hay decenas de miles de millones de transistores, interconexiones y contactos densamente empaquetados en los chips informáticos más avanzados. Estos elementos son cada vez más pequeños en cada nodo, lo que los hace más vulnerables a pequeñas malformaciones que pueden acabar arruinando los chips. De generación en generación, estos diminutos defectos también se hacen cada vez más imperceptibles.

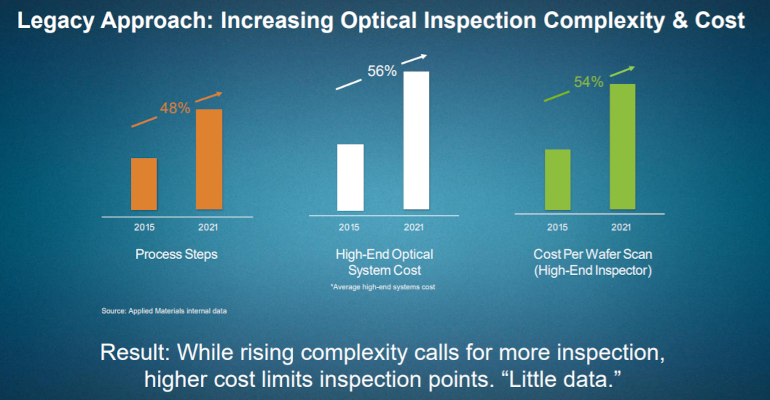

Intel y otros gigantes de la industria también están lidiando con más pasos de proceso. Applied Materials dijo que los nodos de proceso más avanzados utilizan hoy cerca de un 50% más de pasos que en 2015.

Eso se traduce en más puntos potenciales de fallo. También hay más posibilidades de que los chips resulten dañados por contaminantes extraviados. Es posible instalar más puntos de control en la línea de producción para examinar los chips en busca de posibles errores. Pero en un mundo en el que las herramientas para semiconductores tienen un precio de decenas de millones de dólares, el coste puede irse rápidamente de las manos.

Applied Materials dijo que, en los nodos más avanzados, sus clientes están lanzando chips basados en transistores 3D con bridas en forma de aleta (FinFETs) que son más rápidos y gastan menos energía que los transistores planares. Intel, TSMC, Samsung y otros gigantes de los semiconductores también se están preparando para la era de los transistores de tipo «gate-all-around» o «nanosheet», que son aún más complicados.

Applied Materials está intentando reducir el tiempo que se tarda en detectar errores en estas piezas físicamente complicadas utilizando sus sistemas Enlight y ExtractAI. Dan Hutchinson, de VLSI Research, afirma que, dado que ExtractAI mejora cuanto más se utiliza el sistema Enlight, podría reducir los costes de inspección de calidad de los fabricantes de chips, lo que les permitiría obtener más beneficios de cada oblea.

Al acelerar el proceso de escaneado, Applied Materials afirma que el sistema Enlight permite a sus clientes instalar más puntos de control en la línea de producción para detectar posibles problemas en los chips en una fase temprana del proceso. De este modo, también pueden anticiparse a posibles «desviaciones» en la línea de producción antes de que se produzcan y detener la producción para que los ingenieros puedan solucionar los fallos.

«Esta capacidad única permite a los fabricantes de chips acelerar la puesta en marcha de nuevos nodos de proceso», afirmó Keith Wells, vicepresidente del grupo de control de imágenes y procesos de Applied Materials, en un comunicado. Dijo que el «nuevo libro de jugadas de la compañía para el control de procesos combina los grandes datos y la IA para ofrecer una solución inteligente y adaptativa que acelera el tiempo de nuestros clientes para el máximo rendimiento».

Applied Materials dijo que Enlight es el primer sistema de su línea de productos que utiliza la IA para mejorar el proceso de producción. Pero los ejecutivos dijeron que tiene otros sistemas mejorados por la IA en la tubería.