Applied Materials heeft een nieuw optisch inspectiesysteem op de markt gebracht dat gebruik maakt van Big Data en kunstmatige intelligentie om fouten in geheugen- en computerchips sneller en economischer op te sporen.

Het maken van chips is een van de meest complexe productieprocessen ter wereld. Om de meest geavanceerde chips te maken, reizen glinsterende plakken silicium door onberispelijk schone fabrieken voor meer dan duizend stappen – van het branden van miljarden transistors op lege plakken silicium tot het snijden van groeven voor de interconnects en contacten – voordat ze worden afgewerkt en in plakjes worden gesneden.

Intel, TSMC en andere halfgeleiderreuzen zijn verwikkeld in een race om kleinere, snellere en energiezuinigere chips uit te rollen voor gebieden variërend van 5G tot het datacenter. Applied Materials, ’s werelds grootste maker van halfgeleiderspullen, zei dat succes of falen steeds meer afhangt van hun vermogen om defecten tijdens de productie te vinden en te repareren die chips kunnen ruïneren en de winst kunnen temperen.

Maar naarmate de elektronische componenten die op chips zijn gepropt, bij elk knooppunt kleiner en kleiner worden, hebben zijn klanten moeite om zelfs de infinitesimale fouten en gebreken op chips te lokaliseren.

Het in Santa Clara, Californië gevestigde bedrijf probeert het probleem aan te pakken met zijn nieuwste procescontrolesysteem, genaamd Enlight, dat big data en kunstmatige intelligentie combineert om te dienen als een “zoekmachine” voor defecten. Applied Materials zei dat het zijn klanten de mogelijkheid zou geven om meer van de afwijkingen te lokaliseren die geavanceerde geheugen- en logische chips kunnen ruïneren.

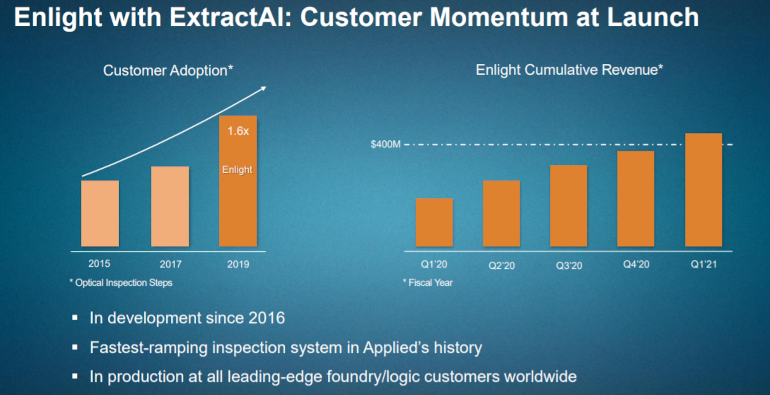

Applied Materials zei dat de Extract AI-technologie in het hart van het Enlight-systeem zijn klanten in staat zal stellen om geavanceerde chips sneller dan ooit in volumeproductie te nemen en hogere winsten te behouden gedurende de levensduur van een node. Het verkorten van de tijd die het kost om grip te krijgen op een geavanceerde node kan miljarden dollars waard zijn voor halfgeleidermakers zoals Intel, Samsung en TSMC.

Optische inspectie-instrumenten zijn de werkpaarden van de fabriek. Zij worden gebruikt om siliciumwafers op verschillende punten op de productielijn te scannen om potentiële probleemgebieden te lokaliseren. Applied Materials zegt dat Enlight al een half decennium in ontwikkeling is en dat het gebruik maakt van geavanceerde optica en hoge resolutie om meer onregelmatigheden of abnormale gebieden op de chips aan het licht te brengen. Het Enlight-systeem heeft minder dan een uur nodig om miljoenen potentiële gebreken op de plak silicium in kaart te brengen.

Het Enlight-systeem staat in de frontlinie van procesbeheersing. Maar nadat het klaar is met zijn eerste scan, zegt Applied Materials dat het de verwerkte plak silicium overbrengt naar zijn SEMVision-systeem, dat de hoge resolutie heeft die nodig is om zich te concentreren op de gebreken. Het hulpmiddel gebruikt een elektronenmicroscoop om de defecten in het kriskras raster van microscopische bedrading op de chips te classificeren.

Applied Materials zei dat SEMVision het meest geavanceerde en wijdst gebruikte van deze beoordelingssystemen is. Er zijn meer dan 1.500 van deze hulpmiddelen op de vloer bij fabs over de hele wereld.

Deze kunnen infinitesimale imperfectiosn omvatten die de verrichting van de spaander niet mogen onderbreken en “uitsteeksels” die prestaties of machtsefficiency kunnen beïnvloeden. Er zijn ook “bruggen” en “gaten” en meer ernstige fouten die chips volledig kunnen doden, wat insiders in de industrie “killer” defecten noemen. Chip-ingenieurs kunnen dan de hoofdoorzaak van de defecten analyseren en ze repareren.

Ondanks dat het SEMVision-systeem defecten op de chips nauwkeuriger kan identificeren dan de Enlight, is de afweging dat het erg opzettelijk is. Applied Materials zei dat het dagen zou kosten om alle potentiële fouten te doorlopen die door de eerste optische scan worden gesignaleerd, waardoor de productie zou worden vertraagd. Het zou ook tijd verspillen omdat slechts een fractie van de probleemgebieden “opbrengstdodende” defecten zijn.

Applied Materials zei dat Enlight kunstmatige intelligentie gebruikt om onschuldige afwijkingen op de chips uit te sorteren. De ExtractAI-technologie scant beelden van elk product op de productielijn om waarschijnlijke defecten te lokaliseren en overlast of valse positieven uit te sluiten. Applied Materials zei dat de AI-tool kritieke defecten op de chips kan vangen na slechts 1/1000 van de probleemgebieden te hebben gecontroleerd.

Een van de meest – zo niet de belangrijkste – metriek in de halfgeleiderindustrie vandaag is de opbrengst, of de fractie van chips die tijdens de productie niet worden weggegooid vanwege defecten.

Zo heeft Intel vorig jaar de productie van chips voor centrale verwerking op basis van zijn 7-nanometerproces met meer dan een half jaar uitgesteld tot eind 2022. Het bedrijf gaf de schuld van de vertragingen aan defecten op de productielijnen, die de prestaties van de chips kunnen beïnvloeden of ervoor kunnen zorgen dat ze niet goed werken. Intel zei dat het moeite had om zijn opbrengst van ongerepte logische chips op te voeren.

Moderne chipfabricage is een van de duurste productieprocessen ter wereld. Applied Materials zei dat het meer dan 18 miljard dollar kan kosten om een fabriek te bouwen en uit te rusten voor chips op basis van de 3-nanometer-knoop, vergeleken met minder dan 10 miljard dollar voor een toonaangevende fabriek tien jaar geleden. De opbrengst van onbeschadigde chips per plak silicium bepaalt succes of mislukking.

Intel, Samsung, TSMC, en andere halfgeleiderbedrijven met de enorme middelen om chips zelf te vervaardigen, draaien de klok rond operaties om de winst op de lange termijn te maximaliseren. Zelfs een korte onderbreking van de productie om een probleem op te sporen en te verhelpen kan hen miljoenen dollars kosten. Hoe langer het duurt om de oorzaak van het defect te achterhalen, hoe meer geld ze kunnen verliezen.

Volgens Applied Materials heeft het Enlight-systeem slechts een uur nodig om de potentiële defecten op de plak silicium in kaart te brengen en deze vervolgens dubbel te controleren met de ExtractAI-technologie. De gegevens worden geüpload naar het SEMVision-systeem, dat zijn camera’s met ultrahoge resolutie gebruikt om in te zoomen op deze zones en de defecten te identificeren als uitsteeksels, kloven, bruggen of andere fouten.

Dat geeft zijn klanten meer “actionable” inzichten die ze kunnen gebruiken om defecten effectiever op te lossen. Engineers kunnen dan de problemen verhelpen om de productiviteit van de fab.

Applied Materials zei dat de ExtractAI-technologie fouten in realtime op productielijnen kan spotten, en het wordt in de loop van de tijd slimmer naarmate het meer chips doorloopt en meer defecten diagnosticeert. Het SEMVision-systeem stuurt gegevens naar het Enlight-systeem en traint ExtractAI om fouten te classificeren. Op die manier kost het in de toekomst aanzienlijk minder tijd om gebreken op wafers van dezelfde chip te spotten.

Het Enlight-systeem is al in gebruik bij toonaangevende foundry- en logicaklanten over de hele wereld, aldus het bedrijf, en tot nu toe is er voor meer dan $ 400 miljoen aan de tools besteld.

Tegenwoordige zijn er tientallen miljarden transistors, interconnects en contacten dicht opeengepakt in de meest geavanceerde computerchips. Deze onderdelen worden bij elk knooppunt kleiner en kleiner, waardoor ze kwetsbaarder worden voor kleine defecten die de chips uiteindelijk kunnen ruïneren. Van generatie op generatie worden deze minuscule defecten ook steeds onopvallender.

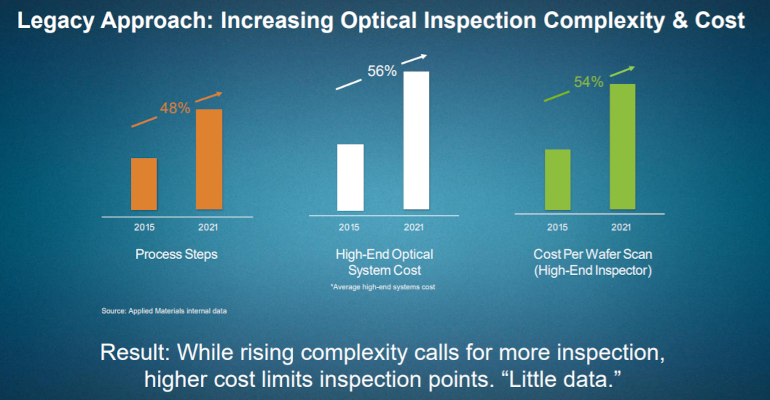

Intel en andere industriereuzen worstelen ook met meer processtappen. Applied Materials zei dat de meest geavanceerde procesknooppunten vandaag bijna 50% meer stappen gebruiken dan in 2015.

Dat vertaalt zich in meer potentiële punten van mislukking. Er zijn ook meer mogelijkheden voor de chips om beschadigd te raken door verdwaalde verontreinigingen. Het is mogelijk om meer controlepunten op de productielijn te installeren om chips te screenen op mogelijke fouten. Maar in een wereld waar halfgeleidertools prijskaartjes in de tientallen miljoenen dollars hebben, kunnen de kosten snel uit de hand lopen.

Applied Materials zei dat op meer geavanceerde knooppunten zijn klanten chips uitrollen die zijn gebaseerd op 3D-transistors met vinvormige flenzen (FinFET’s) die sneller zijn en minder stroom verspillen dan planaire transistors. Intel, TSMC, Samsung en andere halfgeleiderreuzen bereiden zich ook voor op het tijdperk van de gate-all-around- of nanosheet-transistor, die nog gecompliceerder is.

Applied Materials probeert de tijd die nodig is om fouten in deze fysiek gecompliceerde onderdelen op te sporen, te verkorten met behulp van zijn Enlight- en ExtractAI-systemen. Dan Hutchinson van VLSI Research zegt dat, omdat ExtractAI verbetert naarmate het Enlight-systeem meer wordt gebruikt, het de kosten van kwaliteitsinspectie voor chipfabrikanten kan verlagen, waardoor ze meer winst uit elke wafer kunnen halen.

Door het scanproces te versnellen, stelt het Enlight-systeem volgens Applied Materials zijn klanten in staat meer controlepunten op de productielijn te installeren om potentiële problemen op de chips in een vroeg stadium van het proces op te sporen. Op die manier kunnen ze ook anticiperen op potentiële “excursies” op de productielijn voordat ze gebeuren en de productie stoppen zodat ingenieurs de bugs kunnen repareren.

“De unieke mogelijkheid stelt chipmakers in staat om nieuwe procesknooppunten sneller op te voeren,” zei Keith Wells, groepsondervoorzitter van imaging en procescontrole bij Applied Materials, in een verklaring. Hij zei dat het “nieuwe draaiboek voor procesbesturing van het bedrijf big data en AI combineert om een intelligente en adaptieve oplossing te leveren die de tijd van onze klanten tot maximale opbrengst versnelt.”

Applied Materials zei dat Enlight het eerste systeem in zijn productlijn is dat AI gebruikt om het productieproces te verbeteren. Maar leidinggevenden zeiden dat het andere AI-verrijkte systemen in de pijplijn heeft.