Os lingotes são fabricados pelo resfriamento de um líquido fundido (conhecido como o derretimento) em um molde. A fabricação de lingotes tem vários objetivos.

Em primeiro lugar, o molde é projetado para solidificar completamente e formar uma estrutura de grão apropriada necessária para o processamento posterior, uma vez que a estrutura formada pelo resfriamento do derretimento controla as propriedades físicas do material.

Segundo, a forma e o tamanho do molde é projetada para permitir a facilidade de manuseio do lingote e processamento posterior. Finalmente, o molde é projetado para minimizar o desperdício do derretimento e ajudar na ejeção do lingote, pois a perda do derretimento ou do lingote aumenta os custos de fabricação dos produtos acabados.

Existe uma variedade de desenhos para o molde, que podem ser selecionados de acordo com as propriedades físicas do derretimento líquido e do processo de solidificação. Os moldes podem existir na parte superior, horizontal ou de baixo para cima, e podem ser de paredes lisas ou lisas. O desenho canelado aumenta a transferência de calor devido a uma maior área de contato. Os moldes podem ser de design “maciço” sólido, fundido em areia (por exemplo, para ferro gusa), ou cascas arrefecidas por água, dependendo dos requisitos de transferência de calor. Os moldes são cónicos para evitar a formação de fissuras devido a um arrefecimento irregular. Uma fenda ou formação de vazios ocorre quando a transição de líquido para sólido tem uma mudança de volume associada para uma massa constante de material. A formação destes defeitos nos lingotes pode tornar o lingote fundido inútil e pode precisar ser refundido, reciclado ou descartado.

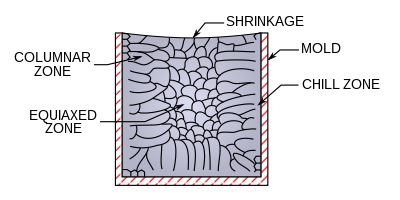

A estrutura física de um material cristalino é em grande parte determinada pelo método de resfriamento e precipitação do metal fundido. Durante o processo de vazamento, o metal em contato com as paredes do lingote esfria rapidamente e forma uma estrutura colunar ou possivelmente uma “zona de resfriamento” de dendritos eqüiaxos, dependendo do líquido sendo resfriado e da taxa de resfriamento do molde.

Para um lingote de topo, à medida que o líquido esfria dentro do molde, os efeitos de volume diferencial fazem com que o topo do líquido retroceda deixando uma superfície curva no topo do molde que pode eventualmente ser necessário usinar a partir do lingote. O efeito de resfriamento do molde cria uma frente de solidificação avançada, que tem várias zonas associadas, mais perto da parede há uma zona sólida que retira calor do derretimento solidificador, para as ligas pode existir uma zona “pastosa”, que é o resultado de regiões de equilíbrio sólido-líquido no diagrama de fases da liga, e uma região líquida. A taxa de avanço frontal controla o tempo que os dendritos ou núcleos têm de se formar na região de solidificação. A largura da zona pastosa em uma liga pode ser controlada ajustando as propriedades de transferência de calor do molde ou ajustando as composições líquidas da liga fundida.

Métodos de fundição contínua para o processamento de lingotes também existem, onde uma frente estacionária de solidificação é formada pela contínua decolagem de material sólido resfriado, e a adição de um líquido fundido ao processo de fundição.

Aproximadamente 70% dos lingotes de alumínio nos EUA são fundidos usando o processo de fundição direta em frio, o que reduz a fissuração. Um total de 5% dos lingotes deve ser sucateado por causa das fissuras induzidas por tensão e deformação do mastro.