Verwendungen von Polycarbonaten

Es gibt viele Polycarbonate, die je nach ihrer Molekülmasse und Struktur unterschiedliche Eigenschaften haben. Mit zunehmender Molekülmasse wird das Polymer steifer. Außerdem werden die Eigenschaften durch Mischen mit anderen Polymeren verändert, z. B. mit ABS und Polyestern wie PET.

Aufgrund ihrer bemerkenswerten Eigenschaften (sie sind flamm- und hitzebeständig, zäh und transparent) werden die Polymere sehr häufig verwendet.

|

Zu den Verwendungen der Polycarbonate und ihrer Blends gehören:

- Medizin (z. B. für Dialysegehäuse und Brillengläser)

- Elektronik (z. B. Steckdosen, Lampenabdeckungen,

- Sicherungskästen, Computer- und Fernsehgehäuse)

- Bau (z. B. Stadiondächer, Schilder, Oberlichter)

- optische Speicher (CDs, DVD, HD-DVDs)

- Autos (Innenbeleuchtung und Scheinwerfer, Schiebedächer, Seitenfenster, Kühler, Kühlergrill, Stoßstangen)

- Verpackungen (z. B. große Wasserflaschen)

|

Jahresproduktion von Polycarbonaten

| Welt | 4.4 Millionen Tonnen1 |

| Asien | 2,0 Millionen Tonnen2 |

| Europa | 1.5 Millionen Tonnen2 |

| USA | 0,9 Millionen Tonnen2 |

1. 2016 Schätzung Merchant and Research Consulting, 2014

2. 2016 Schätzung aus Referenz 1 und PlasticsEurope, 2015

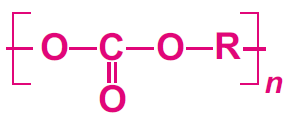

Herstellung von Polycarbonaten

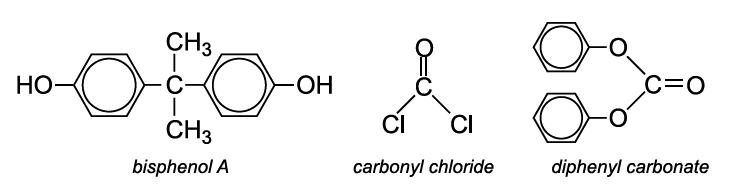

Das am häufigsten verwendete Polycarbonat wird durch Kondensationspolymerisation zwischen Bisphenol A und entweder Carbonylchlorid oder Diphenylcarbonat hergestellt.

Bisphenol A wird durch die Kondensation von Phenol mit Propanon hergestellt.

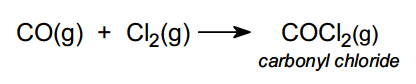

Carbonylchlorid wird aus Kohlenmonoxid und Chlor hergestellt:

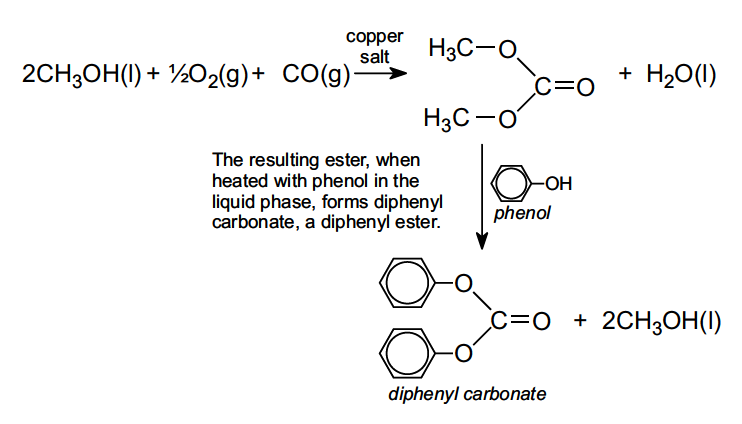

Diphenylcarbonat wird aus Dimethylcarbonat hergestellt, das oft aus Methanol, Sauerstoff und Kohlenmonoxid in flüssiger Phase in Gegenwart eines Kupfersalzes wie Kupfer(II)-chlorid hergestellt wird:

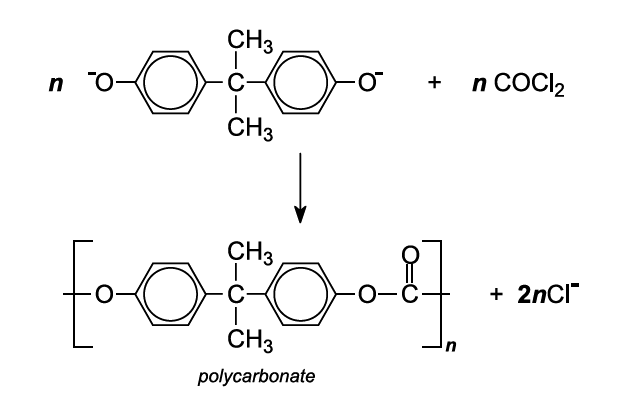

Das Polymer wird in der Regel durch die Reaktion von Bisphenol A und Carbonylchlorid in einer basischen Lösung gebildet.

Eine Lösung von Bisphenol A in Natriumhydroxid (d.h. eine Lösung des Natriumsalzes des Phenols) wird hergestellt. Sie wird mit einer Lösung von Carbonylchlorid in einem organischen Lösungsmittel (Dichlormethan) gemischt. Die Polymerisation findet an der Grenzfläche zwischen der wässrigen und der organischen Schicht mit Hilfe eines Katalysators (eines Amins) statt:

Das Polycarbonat wird in der organischen Schicht in Lösung gehalten. Diese Lösung läuft dann von der wässrigen Schicht ab und wird entweder eingedampft, um ein Granulat des Polymers zu bilden, oder es wird Ethanol zugegeben, um das feste Polymer auszufällen.

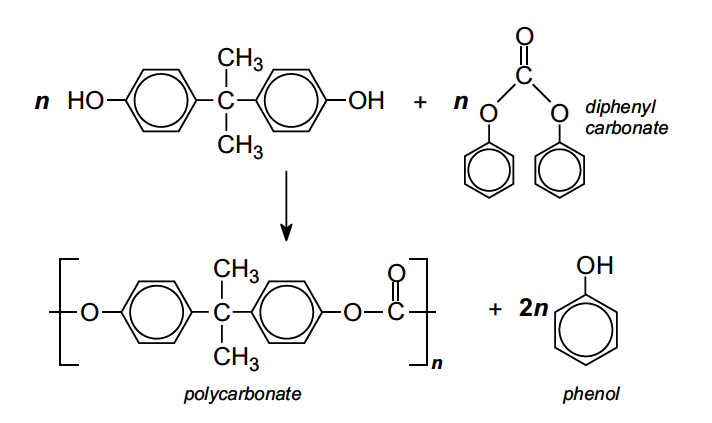

Ein zunehmender Anteil der Polycarbonate wird jedoch über Diphenylcarbonat hergestellt, um die Verwendung von Carbonylchlorid, einem extrem giftigen Gas, zu vermeiden.

Bisphenol A und der Ester werden zusammen erhitzt, um eine Polymerschmelze zu bilden:

Das Phenol und die überschüssigen Reaktionspartner werden durch Destillation unter vermindertem Druck entfernt. Die Polycarbonatschmelze wird dann durch feine Düsen gepresst, um lange „spaghettiartige“ Fäden zu bilden, die abgekühlt und granuliert werden.

Weiterentwicklungen

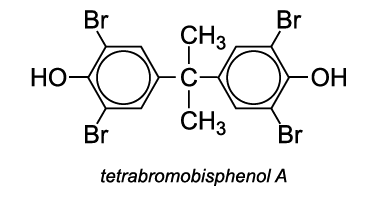

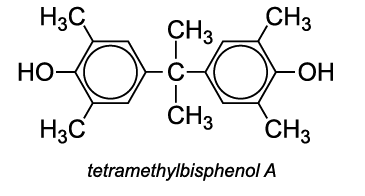

Obwohl das von Bisphenol A abgeleitete Polycarbonat bei weitem das am häufigsten verwendete Polycarbonat ist, wurden Co-Polymere entwickelt, bei denen substituierte Bisphenole zugesetzt und mit Diphenylcarbonat umgesetzt werden.

So wird beispielsweise Tetrabrombisphenol A vor der Polymerisation zugesetzt. Das resultierende Polymer weist eine verbesserte Flammfestigkeit auf.

Ein anderes verwendetes Co-Monomer ist Tetramethylbisphenol A, das die Hitzebeständigkeit des Polycarbonats verbessert.