Applied Materials hat ein neues optisches Inspektionssystem auf den Markt gebracht, das Big Data und künstliche Intelligenz nutzt, um Fehler in Speicher- und Computerchips schneller und kostengünstiger zu erkennen.

Die Herstellung von Chips ist einer der komplexesten Produktionsprozesse der Welt. Um die fortschrittlichsten Chips herzustellen, durchlaufen schimmernde Siliziumplatten mehr als tausend Schritte in makellos sauberen Fabriken – vom Brennen von Milliarden von Transistoren auf leeren Siliziumplatten bis zum Einschneiden von Rillen für die Verbindungen und Kontakte – bevor sie fertiggestellt und in Scheiben geschnitten werden.

Intel, TSMC und andere Halbleiterriesen befinden sich in einem Wettlauf, um kleinere, schnellere und energieeffizientere Chips für Bereiche von 5G bis zum Rechenzentrum auf den Markt zu bringen. Applied Materials, der weltgrößte Hersteller von Halbleiterausrüstung, sagte, dass Erfolg oder Misserfolg zunehmend von der Fähigkeit abhängt, Fehler während der Produktion zu finden und zu beheben, die Chips ruinieren und Gewinne schmälern können.

Aber da die elektronischen Komponenten, die auf Chips gepackt sind, an jedem Knotenpunkt immer kleiner werden, haben seine Kunden Schwierigkeiten, selbst die winzigsten Fehler und Mängel auf Chips zu lokalisieren.

Das in Santa Clara, Kalifornien, ansässige Unternehmen versucht, dieses Problem mit seinem neuesten Prozesskontrollsystem namens Enlight anzugehen, das Big Data und künstliche Intelligenz kombiniert, um als „Suchmaschine“ für Fehler zu dienen. Applied Materials sagte, dass es seinen Kunden die Möglichkeit geben würde, mehr Anomalien zu erkennen, die fortschrittliche Speicher- und Logikchips ruinieren können.

Applied Materials sagte, dass die Extract AI-Technologie im Herzen des Enlight-Systems es seinen Kunden ermöglichen wird, fortschrittliche Chips schneller als je zuvor in die Massenproduktion zu bringen und höhere Gewinne über die Lebensdauer eines Knotens zu erzielen. Die Verkürzung der Zeit, die benötigt wird, um einen fortschrittlichen Knoten in den Griff zu bekommen, könnte für Halbleiterhersteller wie Intel, Samsung und TSMC Milliarden von Dollar wert sein.

Optische Inspektionswerkzeuge sind die Arbeitspferde der Fabs. Mit ihnen werden Siliziumwafer an verschiedenen Stellen der Produktionslinie gescannt, um mögliche Problembereiche zu lokalisieren. Laut Applied Materials befindet sich Enlight seit einem halben Jahrzehnt in der Entwicklung und nutzt die Vorteile fortschrittlicher Optik und hoher Auflösung, um mehr Unregelmäßigkeiten oder anormale Bereiche auf den Chips zu entdecken. Das Enlight-System benötigt nur weniger als eine Stunde, um Millionen potenzieller Fehler auf der Siliziumplatte zu erfassen.

Das Enlight-System steht an vorderster Front der Prozesskontrolle. Nach Abschluss des ersten Scans schickt Applied Materials die bearbeitete Siliziumplatte an das SEMVision-System, das über die erforderliche hohe Auflösung verfügt, um die Fehler zu erkennen. Das Gerät verwendet ein Elektronenmikroskop, um die Defekte in dem kreuz und quer verlaufenden Gitter der mikroskopischen Verdrahtung auf den Chips zu klassifizieren.

Applied Materials sagte, dass SEMVision das fortschrittlichste und am weitesten verbreitete dieser Überprüfungssysteme ist. Es gibt mehr als 1.500 dieser Tools in den Fabriken auf der ganzen Welt.

Dazu gehören winzige Mängel, die den Betrieb des Chips nicht stören, und „Vorsprünge“, die die Leistung oder Energieeffizienz beeinträchtigen können. Es gibt auch „Brücken“ und „Lücken“ und schwerwiegendere Fehler, die Chips komplett zerstören können, was Brancheninsider als „Killer“-Fehler bezeichnen. Die Chip-Ingenieure können dann die Ursache der Defekte analysieren und sie beheben.

Auch wenn das SEMVision-System die Defekte auf den Chips genauer identifizieren kann als das Enlight-System, ist der Nachteil, dass es sehr bedächtig ist. Nach Angaben von Applied Materials würde es Tage dauern, alle potenziellen Fehler, die beim ersten optischen Scan erkannt werden, zu überprüfen, was die Produktion verlangsamen würde. Außerdem würde Zeit vergeudet, weil nur ein Bruchteil der Problembereiche „ertragskillende“ Defekte sind.

Applied Materials sagte, dass Enlight künstliche Intelligenz verwendet, um harmlose Anomalien auf den Chips auszusortieren. Die ExtractAI-Technologie scannt Bilder von jedem Produkt in der Produktionslinie, um wahrscheinliche Defekte zu erkennen und störende oder falsch-positive Fehler auszuschließen. Laut Applied Materials kann das KI-Tool kritische Defekte auf den Chips bereits nach der Überprüfung von nur 1/1000 der Problembereiche erkennen.

Eine der wichtigsten – wenn nicht die wichtigste – Kennzahl in der Halbleiterindustrie ist heute die Ausbeute oder der Anteil der Chips, die während der Produktion nicht aufgrund von Defekten verworfen werden.

Intel zum Beispiel hat letztes Jahr die Produktion von Zentralprozessor-Chips, die auf seinem 7-Nanometer-Prozess basieren, um mehr als ein halbes Jahr auf Ende 2022 verschoben. Das Unternehmen begründete die Verzögerungen mit Defekten an den Produktionslinien, die die Leistung der Chips beeinträchtigen oder zu Fehlfunktionen führen können. Intel sagte, dass es darum kämpfe, seine Ausbeute an makellosen Logikchips zu erhöhen.

Die moderne Chipherstellung ist einer der teuersten Produktionsprozesse der Welt. Nach Angaben von Applied Materials könnte der Bau und die Ausstattung einer Produktionsanlage für Chips auf der Basis des 3-Nanometer-Knotens mehr als 18 Mrd. $ kosten, während vor zehn Jahren weniger als 10 Mrd. $ für eine branchenführende Fabrik erforderlich waren. Die Ausbeute an unbeschädigten Chips pro Siliziumscheibe entscheidet über Erfolg oder Misserfolg.

Intel, Samsung, TSMC und andere Halbleiterunternehmen, die über die enormen Ressourcen zur Herstellung von Chips verfügen, arbeiten rund um die Uhr, um den Gewinn langfristig zu maximieren. Selbst eine kurze Unterbrechung der Produktion, um ein Problem zu lokalisieren und zu beheben, kann sie Millionen von Dollar kosten. Je länger es dauert, die Fehlerursache zu entschlüsseln, desto mehr Geld können sie verlieren.

Nach Angaben von Applied Materials benötigt das Enlight-System nur etwa eine Stunde, um die potenziellen Fehler auf der Siliziumplatte zu ermitteln und sie dann mit seiner ExtractAI-Technologie zu überprüfen. Die Daten werden in das SEMVision-System hochgeladen, das mit seinen ultrahochauflösenden Kameras in diese Bereiche hineinzoomt und die Defekte als Vorsprünge, Lücken, Brücken oder andere Fehler identifiziert.

Das verschafft den Kunden mehr „verwertbare“ Erkenntnisse, die sie für eine effektivere Fehlerbehebung nutzen können. Ingenieure können dann die Probleme beheben, um die Produktivität der Fertigung zu steigern.

Applied Materials sagte, dass die ExtractAI-Technologie Fehler in Echtzeit auf Produktionslinien erkennen kann und mit der Zeit immer intelligenter wird, je mehr Chips sie durchläuft und je mehr Fehler sie diagnostiziert. Das SEMVision-System sendet Daten an das Enlight-System und trainiert ExtractAI bei der Klassifizierung von Fehlern. Auf diese Weise wird es in Zukunft deutlich weniger Zeit in Anspruch nehmen, um Fehler auf Wafern desselben Chips zu erkennen.

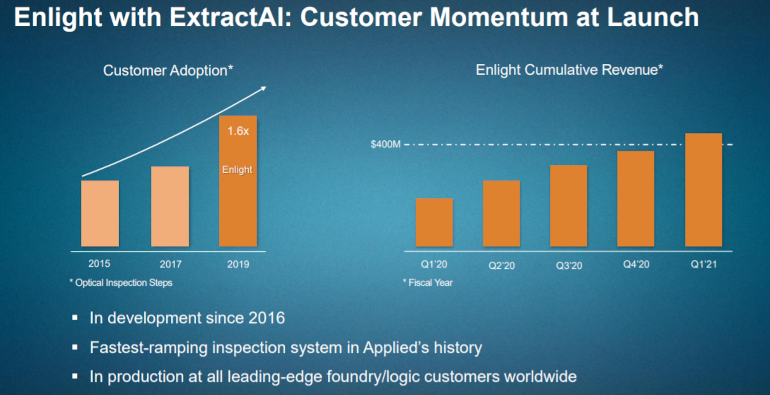

Das Enlight-System ist bereits bei führenden Foundry- und Logik-Kunden in der ganzen Welt im Einsatz, so das Unternehmen, und die Tools wurden bisher im Wert von mehr als 400 Millionen Dollar bestellt.

Heute befinden sich in den modernsten Computerchips zig Milliarden Transistoren, Verbindungselemente und Kontakte dicht gepackt. Diese Elemente werden an jedem Knotenpunkt kleiner und kleiner, was sie anfälliger für kleine Defekte macht, die die Chips letztendlich zerstören können. Von Generation zu Generation werden diese winzigen Defekte auch immer unauffälliger.

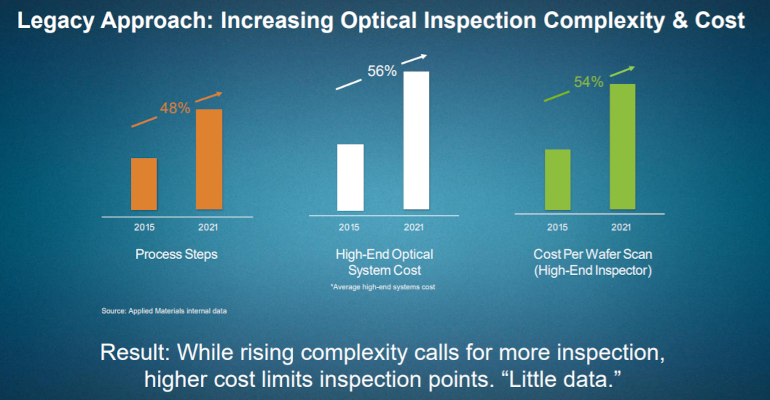

Intel und andere Branchenriesen haben auch mit mehr Prozessschritten zu kämpfen. Laut Applied Materials werden bei den fortschrittlichsten Prozessknoten heute fast 50 % mehr Schritte verwendet als noch 2015.

Das bedeutet mehr potenzielle Fehlerpunkte. Es gibt auch mehr Möglichkeiten, dass die Chips durch Verunreinigungen beschädigt werden. Es ist möglich, mehr Kontrollpunkte an der Produktionslinie zu installieren, um die Chips auf potenzielle Fehler zu überprüfen. Aber in einer Welt, in der Halbleiterwerkzeuge Preise im zweistelligen Millionenbereich haben, können die Kosten schnell aus dem Ruder laufen.

Applied Materials sagte, dass seine Kunden bei fortgeschritteneren Knotenpunkten Chips auf der Grundlage von 3D-Transistoren mit flossenförmigen Flanschen (FinFETs) einführen, die schneller sind und weniger Strom verbrauchen als planare Transistoren. Intel, TSMC, Samsung und andere Halbleiterriesen bereiten sich auch auf die Ära der Gate-Allaround- oder Nanosheet-Transistoren vor, die noch komplizierter sind.

Applied Materials versucht mit seinen Systemen Enlight und ExtractAI die Zeit zu verkürzen, die nötig ist, um Fehler in diesen physikalisch komplizierten Teilen zu finden. Dan Hutchinson von VLSI Research sagte, dass ExtractAI mit zunehmender Nutzung des Enlight-Systems die Kosten für die Qualitätsprüfung für Chiphersteller senken könnte, so dass sie mehr Gewinn aus jedem Wafer herausholen könnten.

Durch die Beschleunigung des Scanprozesses ermöglicht das Enlight-System seinen Kunden, mehr Kontrollpunkte in der Produktionslinie zu installieren, um potenzielle Probleme auf den Chips frühzeitig im Prozess zu erkennen. Auf diese Weise können sie auch potenzielle „Ausreißer“ in der Produktionslinie vorhersehen, bevor sie auftreten, und die Produktion anhalten, damit die Ingenieure die Fehler beheben können.

„Diese einzigartige Fähigkeit ermöglicht es Chipherstellern, neue Prozessknoten schneller hochzufahren“, sagte Keith Wells, Group Vice President of Imaging and Process Control bei Applied Materials, in einer Erklärung. Er sagte, das „neue Konzept des Unternehmens für die Prozesssteuerung kombiniert Big Data und KI, um eine intelligente und adaptive Lösung zu liefern, die die Zeit unserer Kunden bis zur maximalen Ausbeute verkürzt.“

Applied Materials sagte, Enlight sei das erste System in seiner Produktlinie, das KI zur Verbesserung des Produktionsprozesses einsetzt. Die Geschäftsleitung erklärte jedoch, dass weitere KI-gestützte Systeme in Vorbereitung sind.