Applied Materials esitteli uuden optisen tarkastusjärjestelmän, joka käyttää big dataa ja tekoälyä havaitakseen virheet muisti- ja tietokonesiruissa nopeammin ja taloudellisemmin.

Sirujen valmistus on yksi maailman monimutkaisimmista tuotantoprosesseista. Edistyksellisimpien sirujen valmistamiseksi hohtavat piilevyt kulkevat moitteettoman puhtaiden tehtaiden läpi yli tuhat vaihetta – miljardien transistorien polttamisesta tyhjiin piilevyihin ja urien kaiverruksesta liitäntöjä ja kontakteja varten – ennen kuin ne viimeistellään ja leikataan paloiksi.

Intel, TSMC ja muut puolijohdealan jättiläiset ovat kilpajuoksussa pienempien, nopeampien ja energiatehokkaampien sirujen kehittämisestä 5G:stä datakeskuksiin. Applied Materials, maailman suurin puolijohdekomponenttien valmistaja, sanoi, että menestys tai epäonnistuminen riippuu yhä enemmän heidän kyvystään löytää ja korjata tuotannon aikana vikoja, jotka voivat pilata siruja ja heikentää voittoja.

Mutta kun siruihin ahdetut elektroniikkakomponentit pienenevät koko ajan joka solmupisteessä, sen asiakkailla on vaikeuksia paikantaa edes sirujen äärettömän pieniä vikoja ja puutteita.

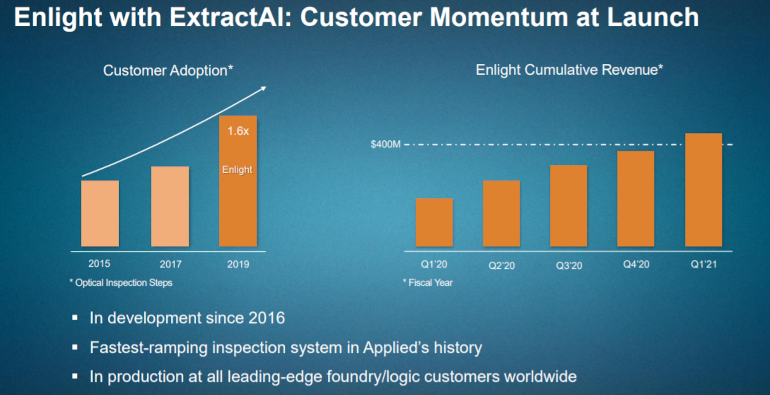

Santa Clarassa, Kaliforniassa sijaitseva yritys yrittää ratkaista ongelman uusimmalla Enlight-nimisellä prosessinohjausjärjestelmällään, jossa yhdistyvät big data ja tekoäly ja joka toimii vikojen ”hakukoneena”. Applied Materialsin mukaan se antaisi asiakkailleen mahdollisuuden paikantaa enemmän poikkeavuuksia, jotka voivat pilata kehittyneitä muisti- ja logiikkasiruja.

Applied Materialsin mukaan Enlight-järjestelmän ytimessä oleva Extract AI -teknologia mahdollistaa sen, että sen asiakkaat pystyvät siirtämään kehittyneitä piirejä volyymituotantoon aiempaa nopeammin ja pitämään yllä suurempia voittoja solmun elinkaaren ajan. Kehittyneeseen solmuun pääsemiseen kuluvan ajan lyhentäminen voi olla miljardien dollarien arvoista puolijohdevalmistajille, kuten Intelille, Samsungille ja TSMC:lle.

Optiset tarkastustyökalut ovat tehtaiden työjuhtia. Niillä skannataan piikiekot tuotantolinjan eri kohdissa mahdollisten ongelmakohtien löytämiseksi. Applied Materialsin mukaan Enlightia on kehitetty puoli vuosikymmentä, ja se hyödyntää kehittynyttä optiikkaa ja korkeaa resoluutiota paljastaakseen enemmän epäsäännöllisyyksiä tai epänormaaleja alueita siruissa. Enlight-järjestelmään kuluu vain alle tunti miljoonien mahdollisten virheiden piilevyn piirtämiseen.

Enlight-järjestelmä on prosessinvalvonnan etulinjassa. Alustavan skannauksen jälkeen Applied Materials sanoo, että se siirtää käsitellyn piilaatan SEMVision-järjestelmäänsä, jolla on tarvittava korkea resoluutio virheiden tarkentamiseksi. Työkalu käyttää elektronimikroskooppia luokitellakseen viat sirujen mikroskooppisten johtojen ristikkäisessä ruudukossa.

Applied Materialsin mukaan SEMVision on kehittynein ja laajimmin käytetty näistä tarkistusjärjestelmistä. Näitä työkaluja on yli 1 500 kappaletta tehtailla ympäri maailmaa.

Näihin voi sisältyä äärettömän pieniä epätäydellisyyksiä, jotka eivät välttämättä häiritse sirun toimintaa, ja ”ulokkeita”, jotka voivat vaikuttaa suorituskykyyn tai energiatehokkuuteen. On myös ”siltoja” ja ”aukkoja” sekä vakavampia vikoja, jotka voivat tappaa sirut kokonaan, joita alan sisäpiiriläiset kutsuvat ”tappajavioiksi”. Siruinsinöörit voivat sitten analysoida vikojen perimmäisen syyn ja korjata ne.

Vaikka SEMVision-järjestelmä pystyykin tunnistamaan piirien viat tarkemmin kuin Enlight-järjestelmä, sen vastapainona on se, että se on hyvin harkittu. Applied Materialsin mukaan kaikkien alkuperäisen optisen skannauksen osoittamien mahdollisten vikojen läpikäyminen veisi päiviä, mikä hidastaisi tuotantoa. Aikaa tuhlattaisiin myös siksi, että vain murto-osa ongelmakohdista on ”tuottoa tappavia” vikoja.

Applied Materialsin mukaan Enlight käyttää tekoälyä erottelemaan piirien harmittomat poikkeavuudet. ExtractAI-teknologia skannaa kuvat jokaisesta tuotantolinjalla olevasta tuotteesta, jotta todennäköiset viat voidaan paikantaa ja sulkea pois häiriöt tai väärät positiiviset tulokset. Applied Materialsin mukaan tekoälytyökalu voi havaita sirujen kriittiset viat, kun se on tarkistanut vain 1/1000 ongelmakohdetta.

Yksi tärkeimmistä – ellei jopa tärkeimmäksi – mittareista puolijohdeteollisuudessa on nykyään saanto eli niiden sirujen osuus, joita ei hävitetä tuotannon aikana vikojen vuoksi.

Esimerkiksi Intel lykkäsi viime vuonna 7 nanometrin prosessiinsa perustuvien keskusyksikkösirujensa tuotantoa yli puolella vuodella vuoden 2022 loppuun. Yhtiö syytti viivästyksistä tuotantolinjojen vikoja, jotka voivat vaikuttaa sirujen suorituskykyyn tai aiheuttaa niiden toimintahäiriöitä. Intel sanoi, että se kamppailee parantaakseen virheettömien logiikkapiirien saantoa.

Moderni sirujen valmistus on yksi maailman kalleimmista tuotantoprosesseista. Applied Materials sanoi, että 3 nanometrin solmuun perustuvien sirujen tuotantolaitoksen rakentaminen ja varustaminen voi maksaa yli 18 miljardia dollaria, kun kymmenen vuotta sitten alan johtava tehdas maksoi alle 10 miljardia dollaria. Vaurioitumattomien sirujen saanto piilevyä kohti ratkaisee menestyksen tai epäonnistumisen.

Intel, Samsung, TSMC ja muut puolijohdeyritykset, joilla on valtavat resurssit valmistaa siruja itse, toimivat ympäri vuorokauden maksimoidakseen voiton pitkällä aikavälillä. Jopa lyhytkin tuotantokatkos ongelman paikantamiseksi ja korjaamiseksi voi maksaa niille miljoonia dollareita. Mitä kauemmin vian syyn selvittäminen kestää, sitä enemmän rahaa ne voivat menettää.

Applied Materialsin mukaan Enlight-järjestelmältä kuluu vain noin tunti piilevyn mahdollisten vikojen piirtämiseen ja sen jälkeen niiden kaksinkertaiseen tarkistamiseen ExtractAI-tekniikan avulla. Tiedot ladataan SEMVision-järjestelmään, joka käyttää erittäin korkean resoluution kameroitaan zoomaamaan näihin vyöhykkeisiin ja tunnistamaan viat ulkonemiksi, raoiksi, silloiksi tai muiksi virheiksi.

Tämä antaa sen asiakkaille enemmän ”toimintakelpoisia” tietoja, joita he voivat käyttää vikojen tehokkaampaan vianetsintään. Insinöörit voivat sitten korjata ongelmat tehtaan tuottavuuden lisäämiseksi.

Applied Materialsin mukaan ExtractAI-teknologia pystyy havaitsemaan virheet reaaliajassa tuotantolinjoilla, ja se muuttuu ajan myötä älykkäämmäksi, kun se käy läpi useampia siruja ja diagnosoi enemmän vikoja. SEMVision-järjestelmä lähettää tietoja Enlight-järjestelmään ja kouluttaa ExtractAI:n luokittelemaan virheet. Näin tulevaisuudessa vikojen havaitseminen saman sirun kiekoilla vie huomattavasti vähemmän aikaa.

Yhtiön mukaan Enlight-järjestelmä on jo käytössä johtavilla valimo- ja logiikka-asiakkailla ympäri maailmaa, ja työkaluja on tilattu tähän mennessä yli 400 miljoonan dollarin arvosta.

Tänä päivänä pisimmälle kehitetyissä tietokoneen siruissa on kymmeniä miljardeja transistoreja, liitäntöjä ja kontakteja tiheässä. Nämä ominaisuudet pienenevät joka solmupisteessä, jolloin ne ovat alttiimpia pienille epämuodostumille, jotka voivat lopulta pilata sirut. Sukupolvesta toiseen nämä pienet viat myös muuttuvat yhä huomaamattomammiksi.

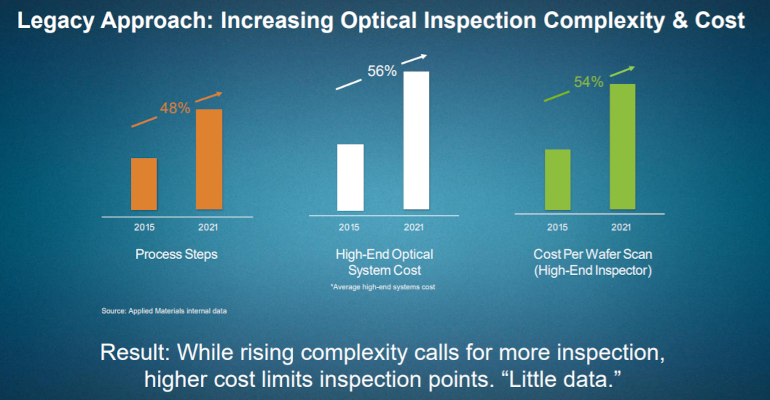

Intel ja muut alan jättiläiset kamppailevat myös useampien prosessivaiheiden kanssa. Applied Materialsin mukaan edistyneimmissä prosessisolmuissa käytetään nykyään lähes 50 prosenttia enemmän vaiheita kuin vuonna 2015.

Tämä tarkoittaa enemmän mahdollisia vikapisteitä. On myös enemmän mahdollisuuksia, että sirut voivat vahingoittua harhailevien epäpuhtauksien vuoksi. Tuotantolinjalle voidaan asentaa enemmän tarkistuspisteitä, joiden avulla sirut voidaan seuloa mahdollisten virheiden varalta. Mutta maailmassa, jossa puolijohdetyökalujen hintalappujen hinnat ovat kymmeniä miljoonia dollareita, kustannukset voivat riistäytyä nopeasti käsistä.

Applied Materials kertoi, että kehittyneemmissä solmupisteissä sen asiakkaat ottavat käyttöön 3D-transistoreihin perustuvia siruja, joissa on evänmuotoisia laippoja (FinFET), jotka ovat nopeampia ja kuluttavat vähemmän virtaa kuin tasomaiset transistorit. Intel, TSMC, Samsung ja muut puolijohdejätit valmistautuvat myös vielä monimutkaisempien gate-all-around- eli nanolevy-transistorien aikakauteen.

Applied Materials yrittää Enlight- ja ExtractAI-järjestelmiensä avulla lyhentää aikaa, joka kuluu virheiden paikallistamiseen näissä fysikaalisesti monimutkaisissa osissa. VLSI Researchin Dan Hutchinson sanoi, että koska ExtractAI paranee sitä mukaa, mitä enemmän Enlight-järjestelmää käytetään, se voi alentaa sirujen valmistajien laadunvalvontakustannuksia, jolloin ne voivat saada enemmän voittoa jokaisesta kiekosta.

Nopeuttamalla skannausprosessia Applied Materials sanoi, että Enlight-järjestelmän avulla sen asiakkaat voivat asentaa tuotantolinjalleen enemmän tarkistuspisteitä, joiden avulla voidaan havaita mahdolliset ongelmat siruissa jo varhaisessa vaiheessa prosessia. Näin he voivat myös ennakoida mahdolliset ”poikkeamat” tuotantolinjalla ennen kuin ne tapahtuvat ja pysäyttää tuotannon, jotta insinöörit voivat korjata viat.

”Ainutlaatuinen kyky antaa sirunvalmistajille mahdollisuuden ottaa uudet prosessisolmut käyttöön nopeammin”, Applied Materialsin kuvantamisesta ja prosessinvalvonnasta vastaava ryhmän varajohtaja Keith Wells sanoi lausunnossaan. Hänen mukaansa yhtiön ”prosessinohjauksen uusi pelikirja yhdistää big datan ja tekoälyn tuottaakseen älykkään ja mukautuvan ratkaisun, joka nopeuttaa asiakkaidemme aikaa maksimituottoon.”

Applied Materialsin mukaan Enlight on sen tuotesarjan ensimmäinen järjestelmä, joka käyttää tekoälyä tuotantoprosessin parantamiseen. Johtajat kertoivat kuitenkin, että sillä on valmisteilla muitakin tekoälyä hyödyntäviä järjestelmiä.