Applied Materials a lansat un nou sistem de inspecție optică care folosește big data și inteligența artificială pentru a detecta mai rapid și mai economic greșelile din memorii și cipuri de calculator.

Fabricarea cipurilor este unul dintre cele mai complexe procese de producție din lume. Pentru a fabrica cele mai avansate cipuri, plăcile strălucitoare de siliciu călătoresc prin fabrici cu o curățenie imaculată pentru mai mult de o mie de pași – de la arderea a miliarde de tranzistori pe plăcile goale de siliciu până la sculptarea canelurilor pentru interconexiuni și contacte – înainte de a fi terminate și tăiate.

Intel, TSMC și alți giganți ai semiconductorilor sunt prinși într-o cursă pentru a lansa cipuri mai mici, mai rapide și mai eficiente din punct de vedere energetic pentru domenii care variază de la 5G la centrul de date. Applied Materials, cel mai mare producător de echipamente pentru semiconductori din lume, a declarat că succesul sau eșecul depinde din ce în ce mai mult de capacitatea lor de a găsi și de a remedia defectele în timpul producției, care pot strica cipurile și pot diminua profiturile.

Dar, pe măsură ce componentele electronice înghesuite pe cipuri devin din ce în ce mai mici la fiecare nod, clienții săi se străduiesc să localizeze chiar și defectele și defectele infinitezimale de pe cipuri.

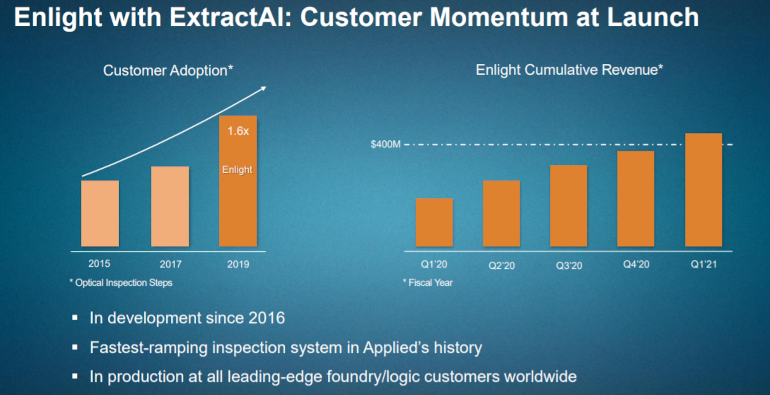

Compania cu sediul în Santa Clara, California, încearcă să abordeze problema cu cel mai recent sistem de control al procesului său, numit Enlight, care combină big data și inteligența artificială pentru a servi ca un „motor de căutare” a defectelor. Applied Materials a declarat că le va oferi clienților săi capacitatea de a identifica mai multe anomalii care pot ruina cipurile avansate de memorie și logice.

Applied Materials a declarat că tehnologia Extract AI din centrul sistemului Enlight va permite clienților săi să treacă cipurile avansate în producția de volum mai repede ca niciodată și să susțină profituri mai mari pe durata de viață a unui nod. Reducerea timpului necesar pentru a pune mâna pe un nod avansat ar putea valora miliarde de dolari pentru producătorii de semiconductori precum Intel, Samsung și TSMC.

Uneltele de inspecție optică sunt caii de bătaie ai fabricii. Ele sunt folosite pentru a scana plachetele de siliciu în diferite puncte de pe linia de producție pentru a localiza eventualele zone cu probleme. Applied Materials a declarat că Enlight se află în dezvoltare de o jumătate de deceniu și profită de optica avansată și de rezoluția ridicată pentru a descoperi mai multe nereguli sau zone anormale de pe cipuri. Sistemul Enlight are nevoie doar de mai puțin de o oră pentru a trasa milioane de potențiale defecte pe placa de siliciu.

Sistemul Enlight se află în prima linie a controlului proceselor. Dar după ce își termină scanarea inițială, Applied Materials a declarat că trimite placa de siliciu procesată către sistemul său SEMVision, care are rezoluția înaltă necesară pentru a se concentra asupra defectelor. Instrumentul folosește un microscop electronic pentru a clasifica defectele din rețeaua încrucișată de cabluri microscopice de pe cipuri.

Applied Materials a declarat că SEMVision este cel mai avansat și cel mai utilizat dintre aceste sisteme de analiză. Există mai mult de 1.500 de astfel de instrumente în fabricile din întreaga lume.

Acestea pot include imperfecțiuni infinitezimale care pot să nu întrerupă funcționarea cipului și „proeminențe” care pot avea un impact asupra performanței sau eficienței energetice. Există, de asemenea, „punți” și „goluri” și defecte mai grave care pot distruge complet cipurile, ceea ce cunoscătorii din industrie numesc defecte „ucigașe”. Inginerii de cipuri pot apoi să analizeze cauza principală a defectelor și să le repare.

Chiar dacă sistemul SEMVision poate identifica mai precis defectele de pe cipuri decât Enlight, compromisul este că este foarte deliberat. Applied Materials a declarat că ar dura zile întregi pentru a parcurge toate defectele potențiale semnalate de scanarea optică inițială, încetinind producția. De asemenea, s-ar pierde timp pentru că doar o fracțiune din zonele cu probleme sunt defecte care „distrug randamentul”.

Applied Materials a declarat că Enlight folosește inteligența artificială pentru a sorta anomaliile inofensive de pe cipuri. Tehnologia ExtractAI scanează imaginile fiecărui produs de pe linia de producție pentru a localiza defectele probabile și a exclude noxele sau falsurile pozitive. Applied Materials a declarat că instrumentul de inteligență artificială poate detecta defectele critice de pe cipuri după ce a verificat doar 1/1000 din zonele cu probleme.

Una dintre cele mai importante – dacă nu chiar cea mai importantă – măsurători din industria semiconductoarelor de astăzi este randamentul, sau fracțiunea de cipuri care nu sunt aruncate în timpul producției din cauza defectelor.

De exemplu, anul trecut, Intel a amânat producția de cipuri de procesare centrală bazate pe procesul său de 7 nanometri cu mai mult de jumătate de an, până la sfârșitul anului 2022. Compania a pus întârzierile pe seama defectelor de pe liniile de producție, care pot avea un impact asupra performanțelor cipurilor sau le pot cauza defecțiuni. Intel a declarat că se străduiește să își sporească randamentul cipurilor logice imaculate.

Fabricarea modernă a cipurilor este unul dintre cele mai costisitoare procese de producție din lume. Applied Materials a declarat că ar putea costa peste 18 miliarde de dolari să construiască și să echipeze o fabrică de producție pentru cipuri bazate pe nodul de 3 nanometri, față de mai puțin de 10 miliarde de dolari pentru o fabrică lider în industrie în urmă cu un deceniu. Randamentul de cipuri nedeteriorate per placă de siliciu determină succesul sau eșecul.

Intel, Samsung, TSMC și alte firme de semiconductori care dispun de resurse vaste pentru a fabrica ele însele cipuri desfășoară operațiuni 24 de ore din 24 pentru a maximiza profitul pe termen lung. Chiar și o scurtă întrerupere a producției pentru a localiza și remedia o problemă le poate costa milioane de dolari. Cu cât le ia mai mult timp să descifreze cauza defecțiunii, cu atât mai mulți bani riscă să piardă.

Potrivit celor de la Applied Materials, sistemul Enlight are nevoie doar de aproximativ o oră pentru a trasa potențialele defecte de pe placa de siliciu și apoi să le verifice de două ori cu ajutorul tehnologiei sale ExtractAI. Datele sunt încărcate în sistemul SEMVision, care folosește camerele sale de rezoluție ultra înaltă pentru a mări aceste zone și a identifica defectele ca fiind proeminențe, goluri, punți sau alte greșeli.

Aceasta le oferă clienților săi mai multe informații „acționabile” pe care le pot folosi pentru a soluționa defectele mai eficient. Inginerii pot apoi să remedieze problemele pentru a crește productivitatea fabricii.

Applied Materials a declarat că tehnologia ExtractAI poate identifica greșelile în timp real pe liniile de producție și devine mai inteligentă în timp, pe măsură ce parcurge mai multe cipuri și diagnostichează mai multe defecte. Sistemul SEMVision trimite date către sistemul Enlight și antrenează ExtractAI pentru a clasifica defectele. Astfel, în viitor, este nevoie de mult mai puțin timp pentru a depista defectele de pe plachetele aceluiași cip.

Sistemul Enlight este deja utilizat la clienți importanți din domeniul logicii și al turnătoriilor din întreaga lume, a declarat compania, iar până în prezent au fost comandate instrumente în valoare de peste 400 de milioane de dolari.

În prezent, există zeci de miliarde de tranzistori, interconexiuni și contacte dens împachetate în cele mai avansate cipuri de calculator. Aceste caracteristici devin din ce în ce mai mici la fiecare nod, ceea ce le face mai vulnerabile la mici malformații care, în cele din urmă, pot ruina cipurile. De la generație la generație, aceste mici defecte devin, de asemenea, din ce în ce mai puțin vizibile.

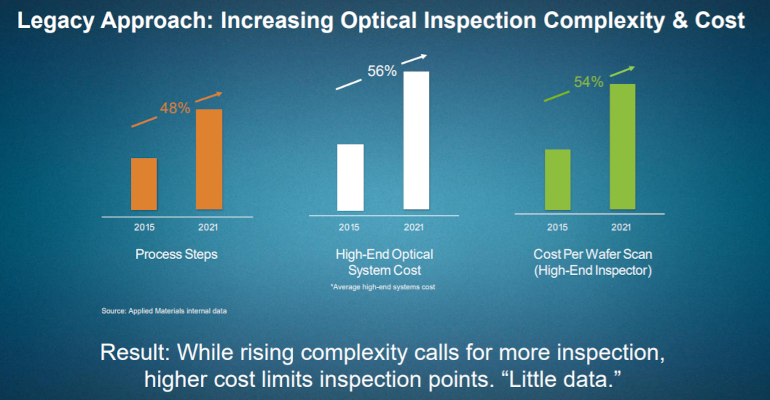

Intel și alți giganți din industrie se luptă, de asemenea, cu mai multe etape de procesare. Applied Materials a declarat că cele mai avansate noduri de procesare folosesc în prezent cu aproape 50% mai mulți pași decât în 2015.

Acest lucru se traduce prin mai multe puncte potențiale de eșec. Există, de asemenea, mai multe posibilități ca cipurile să fie deteriorate de contaminanți rătăciți. Este posibil să se instaleze mai multe puncte de control pe linia de producție pentru a depista eventualele greșeli ale cipurilor. Dar într-o lume în care instrumentele pentru semiconductori au etichete de preț de zeci de milioane de dolari, costul poate scăpa rapid de sub control.

Applied Materials a declarat că, la nodurile mai avansate, clienții săi lansează cipuri bazate pe tranzistori 3D cu flanșe în formă de aripioare (FinFET) care sunt mai rapide și consumă mai puțină energie decât tranzistorii planari. Intel, TSMC, Samsung și alți giganți în domeniul semiconductorilor se pregătesc, de asemenea, pentru era tranzistorului de tip gate-all-around sau nanosheet, care este și mai complicat.

Applied Materials încearcă să reducă timpul necesar pentru identificarea greșelilor în aceste piese complicate din punct de vedere fizic, folosind sistemele sale Enlight și ExtractAI. Dan Hutchinson de la VLSI Research, a declarat că, deoarece ExtractAI se îmbunătățește cu cât sistemul Enlight este mai mult utilizat, acesta ar putea reduce costurile de inspecție a calității pentru producătorii de cipuri, permițându-le acestora să obțină mai mult profit din fiecare plachetă.

Prin accelerarea procesului de scanare, Applied Materials a declarat că sistemul Enlight le permite clienților săi să instaleze mai multe puncte de control pe linia de producție pentru a prinde potențialele probleme de pe cipuri încă de la începutul procesului. În acest fel, ei pot, de asemenea, să anticipeze potențiale „excursii” pe linia de producție înainte ca acestea să se întâmple și să oprească producția pentru ca inginerii să poată remedia erorile.

„Această capacitate unică le permite producătorilor de cipuri să accelereze mai repede noile noduri de procesare”, a declarat Keith Wells, vicepreședinte de grup pentru imagistică și control al proceselor la Applied Materials, într-o declarație. El a precizat că „noua carte de joc a companiei pentru controlul proceselor combină big data și inteligența artificială pentru a oferi o soluție inteligentă și adaptivă care accelerează timpul clienților noștri până la randamentul maxim.”

Applied Materials a declarat că Enlight este primul sistem din linia sa de produse care folosește inteligența artificială pentru a îmbunătăți procesul de producție. Dar directorii au spus că are și alte sisteme îmbunătățite cu inteligență artificială în pregătire.

.