Applied Materials lanserade ett nytt optiskt inspektionssystem som med hjälp av stora datamängder och artificiell intelligens upptäcker fel i minnen och datachips snabbare och mer ekonomiskt.

Chiptillverkning är en av de mest komplexa produktionsprocesserna i världen. För att tillverka de mest avancerade chipen går skimrande kiselplattor genom oreflekterat rena fabriker i mer än tusen steg – från att bränna miljarder transistorer på obearbetade kiselplattor till att skära ut spår för sammankopplingar och kontakter – innan de är färdiga och skärs upp.

Intel, TSMC och andra halvledarjättar är fastlåsta i en kapplöpning om att ta fram mindre, snabbare och mer strömsnåla chip för områden som sträcker sig från 5G till datacenter. Applied Materials, världens största tillverkare av halvledarutrustning, sade att framgång eller misslyckande i allt högre grad beror på deras förmåga att hitta och åtgärda defekter under produktionen som kan förstöra chip och dämpa vinsten.

Men i takt med att de elektroniska komponenterna som är packade i chipen blir allt mindre och mindre vid varje nod, kämpar dess kunder för att ens lokalisera de oändligt små felen och bristerna i chipen.

Det Santa Clara, Kalifornien-baserade företaget försöker lösa problemet med sitt senaste processkontrollsystem, kallat Enlight, som kombinerar stora data och artificiell intelligens för att fungera som en ”sökmotor” för defekter. Applied Materials sade att det skulle ge sina kunder möjlighet att lokalisera fler av de avvikelser som kan förstöra avancerade minnes- och logikkretsar.

Applied Materials sade att Extract AI-teknologin som ligger till grund för Enlight-systemet kommer att göra det möjligt för kunderna att snabbare än någonsin föra in avancerade chips i volymproduktion och upprätthålla en högre vinst under en nods hela livslängd. Att minska den tid det tar att få grepp om en avancerad nod kan vara värt miljarder dollar för halvledartillverkare som Intel, Samsung och TSMC.

Optiska inspektionsverktyg är fabrikens arbetshästar. De används för att skanna kiselskivor på olika ställen i produktionslinjen för att lokalisera potentiella problemområden. Applied Materials sade att Enlight har varit under utveckling i ett halvt decennium och att den drar nytta av avancerad optik och hög upplösning för att avslöja fler oegentligheter eller onormala områden på chipsen. Enlight-systemet tar bara mindre än en timme att plotta ut miljontals potentiella fel på kiselplattan.

Enlight-systemet ligger i framkant när det gäller processkontroll. Men när det är klart med sin första skanning säger Applied Materials att det skickar över den bearbetade kiselplattan till sitt SEMVision-system, som har den höga upplösning som krävs för att fokusera på bristerna. Verktyget använder ett elektronmikroskop för att klassificera defekterna i det kors och tvärs över mikroskopiska ledningar på chipen.

Applied Materials sade att SEMVision är det mest avancerade och allmänt använda av dessa granskningssystem. Det finns mer än 1 500 av dessa verktyg på golvet i fabriker runt om i världen.

Dessa kan inkludera infinitesimala imperfectiosn som kanske inte stör chipets funktion och ”utsprång” som kan påverka prestanda eller energieffektivitet. Det finns också ”broar” och ”luckor” och allvarligare fel som helt och hållet kan ta död på chip, det som branschkännare kallar för ”mördarfel”. Chipingenjörer kan sedan analysera grundorsaken till defekterna och åtgärda dem.

Även om SEMVision-systemet kan identifiera defekter på chipsen mer exakt än Enlight, är kompromissen att det är mycket avsiktligt. Applied Materials sade att det skulle ta dagar att köra igenom alla potentiella fel som flaggats av den första optiska skanningen, vilket skulle sakta ner produktionen. Det skulle också vara slöseri med tid eftersom endast en bråkdel av problemområdena är ”avkastningsdödande” defekter.

Applied Materials sade att Enlight använder artificiell intelligens för att sortera bort oskyldiga anomalier på chipsen. ExtractAI-tekniken skannar bilder av varje produkt på produktionslinjen för att lokalisera sannolika defekter och utesluta olägenheter eller falska positiva. Applied Materials sade att AI-verktyget kan fånga upp kritiska defekter på chipen efter att ha kontrollerat endast 1/1000 av problemområdena.

En av de viktigaste – om inte den viktigaste – mätvärdena i halvledarindustrin idag är avkastningen, eller den andel av chipen som inte kasseras under produktionen på grund av defekter.

Förra året sköt till exempel Intel fram produktionen av centralprocessorkretsar baserade på sin 7-nanometerprocess med mer än ett halvår till slutet av 2022. Företaget skyllde förseningarna på defekter på produktionslinjerna, som kan påverka chipens prestanda eller få dem att fungera dåligt. Intel sade att det kämpade för att öka sitt utbyte av orörda logikchips.

Den moderna chiptillverkningen är en av de dyraste produktionsprocesserna i världen. Applied Materials sade att det kan kosta mer än 18 miljarder dollar att bygga och utrusta en produktionsanläggning för chips baserade på 3-nanometer-noden, vilket är en ökning från mindre än 10 miljarder dollar för en branschledande fabrik för tio år sedan. Avkastningen av oskadade chip per kiselplatta avgör framgång eller misslyckande.

Intel, Samsung, TSMC och andra halvledarföretag som har de stora resurserna för att själva tillverka chips bedriver verksamhet dygnet runt för att maximera vinsten på lång sikt. Även ett kort avbrott i produktionen för att lokalisera och åtgärda ett problem kan kosta dem miljontals dollar. Ju längre tid det tar för dem att tyda orsaken till felet, desto mer pengar riskerar de att förlora.

Enligt Applied Materials tar det bara cirka en timme för Enlight-systemet att rita ut de potentiella bristerna på kiselskivan och sedan dubbelkontrollera dem med sin ExtractAI-teknik. Uppgifterna laddas upp till SEMVision-systemet, som använder sina ultrahögupplösta kameror för att zooma in i dessa zoner och identifiera defekterna som utskjutande delar, luckor, broar eller andra fel.

Detta ger kunderna mer ”användbara” insikter som de kan använda för att felsöka defekter på ett mer effektivt sätt. Ingenjörer kan sedan åtgärda problemen för att öka fabrikens produktivitet.

Applied Materials sade att ExtractAI-tekniken kan upptäcka fel i realtid på produktionslinjerna, och den blir smartare med tiden när den går igenom fler chip och diagnostiserar fler fel. SEMVision-systemet skickar data till Enlight-systemet och tränar ExtractAI att klassificera fel. På så sätt tar det betydligt mindre tid i framtiden att upptäcka fel på wafers av samma chip.

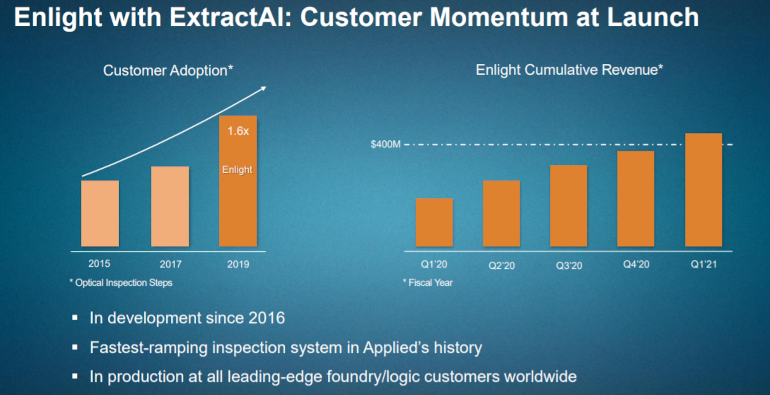

Enlight-systemet används redan hos ledande gjuteri- och logikkunder runt om i världen, säger företaget, och verktygen har hittills beställts till ett värde av mer än 400 miljoner dollar.

I dag finns det tiotals miljarder transistorer, sammankopplingar och kontakter tätt packade i de mest avancerade datorchipen. Dessa funktioner blir mindre och mindre vid varje nod, vilket gör dem mer sårbara för små missbildningar som i slutändan kan förstöra chipen. Från generation till generation blir dessa små defekter också mer och mer diskreta.

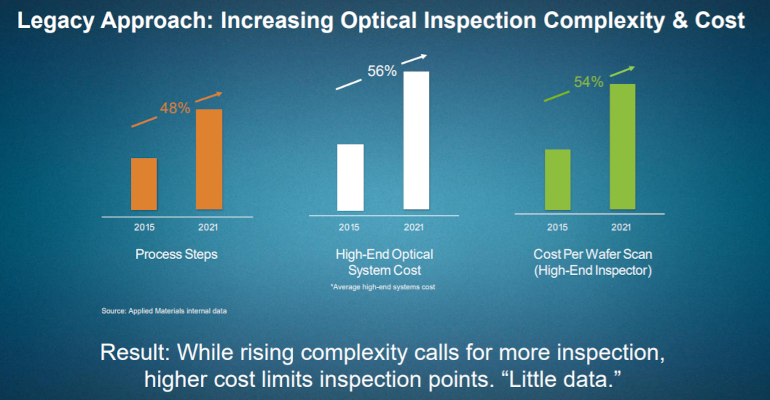

Intel och andra industrijättar brottas också med fler processteg. Applied Materials sade att de mest avancerade processnoderna använder nästan 50 % fler steg i dag än 2015.

Det innebär fler potentiella felpunkter. Det finns också fler möjligheter för chipen att skadas av ströföroreningar. Det är möjligt att installera fler kontrollpunkter på produktionslinjen för att sortera chipen efter potentiella misstag. Men i en värld där halvledarverktyg har prislappar på tiotals miljoner dollar kan kostnaden snabbt bli okontrollerbar.

Applied Materials sade att vid mer avancerade noder rullar dess kunder ut chips baserade på 3D-transistorer med fenformade flänsar (FinFETs) som är snabbare och slösar mindre energi än planära transistorer. Intel, TSMC, Samsung och andra halvledarjättar förbereder sig också för en era av gate-all-around- eller nanosheet-transistorer, som är ännu mer komplicerade.

Applied Materials försöker minska den tid det tar att lokalisera fel i dessa fysiskt komplicerade delar med hjälp av sina system Enlight och ExtractAI. Dan Hutchinson på VLSI Research sade att eftersom ExtractAI förbättras ju mer Enlight-systemet används, skulle det kunna sänka kostnaderna för kvalitetsinspektion för chiptillverkare, så att de kan få ut mer vinst ur varje wafer.

Genom att påskynda skanningsprocessen sade Applied Materials att Enlight-systemet gör det möjligt för kunderna att installera fler kontrollpunkter på produktionslinjen för att fånga upp potentiella problem på chipen tidigt i processen. På så sätt kan de också förutse potentiella ”utflykter” på produktionslinjen innan de inträffar och stoppa produktionen så att ingenjörerna kan åtgärda felen.

”Den unika kapaciteten gör det möjligt för chiptillverkare att snabbare ta upp nya processnoder”, säger Keith Wells, Group Vice President of Imaging and Process Control på Applied Materials, i ett uttalande. Han sade att företagets ”nya spelbok för processkontroll kombinerar stora data och AI för att leverera en intelligent och adaptiv lösning som påskyndar våra kunders tid till maximal avkastning.”

Applied Materials sade att Enlight är det första systemet i dess produktlinje som använder AI för att förbättra produktionsprocessen. Men cheferna sade att företaget har andra AI-förbättrade system i pipeline.