Applied Materials wprowadziło nowy system inspekcji optycznej, który wykorzystuje big data i sztuczną inteligencję do szybszego i bardziej ekonomicznego wykrywania błędów w pamięci i chipach komputerowych.

Produkcja chipów jest jednym z najbardziej złożonych procesów produkcyjnych na świecie. Aby wyprodukować najbardziej zaawansowane chipy, mieniące się płyty krzemu przechodzą przez nieskazitelnie czyste fabryki przez ponad tysiąc kroków – od wypalania miliardów tranzystorów na czystych płytach krzemu do rzeźbienia rowków na połączenia i styki – zanim zostaną wykończone i pokrojone na kawałki.

Intel, TSMC i inni giganci półprzewodników są uwikłani w wyścig, aby wprowadzić na rynek mniejsze, szybsze i bardziej wydajne energetycznie chipy dla obszarów od 5G do centrów danych. Applied Materials, największy na świecie producent sprzętu półprzewodników, powiedział, że sukces lub porażka coraz bardziej zależy od ich zdolności do znalezienia i naprawienia wad podczas produkcji, które mogą zrujnować chipy i tłumić zyski.

Ale jako komponenty elektroniczne stłoczone na chipach stają się coraz mniejsze i mniejsze w każdym węźle, jego klienci walczą nawet zlokalizować nieskończoność usterek i wad na chipach.

Santa Clara, Kalifornia firma próbuje rozwiązać problem z najnowszym systemem kontroli procesu, zwany Enlight, który łączy big data i sztucznej inteligencji, aby służyć jako „wyszukiwarka” dla wad. Applied Materials powiedział, że da to jego klientom możliwość wskazania większej liczby nieprawidłowości, które mogą zrujnować zaawansowane układy pamięciowe i logiczne.

Applied Materials powiedział, że technologia Extract AI w sercu systemu Enlight pozwoli jego klientom przenieść zaawansowane układy do produkcji seryjnej szybciej niż kiedykolwiek i utrzymać wyższe zyski w całym okresie eksploatacji węzła. Skrócenie czasu potrzebnego na opanowanie zaawansowanego węzła może być warte miliardy dolarów dla producentów półprzewodników, takich jak Intel, Samsung i TSMC.

Optical inspection tools are the workhorses of the fab. Są one wykorzystywane do skanowania wafli krzemowych w różnych punktach na linii produkcyjnej, aby zlokalizować potencjalne obszary problemowe. Applied Materials twierdzi, że system Enlight jest rozwijany od pół dekady i wykorzystuje zaawansowaną optykę i wysoką rozdzielczość, aby odkryć więcej nieregularności lub nietypowych obszarów na chipach. System Enlight zajmuje tylko mniej niż godzinę, aby wykreślić miliony potencjalnych wad na płycie krzemu.

System Enlight jest na pierwszej linii frontu kontroli procesu. Ale po tym, jak kończy swój wstępny skan, Applied Materials powiedział, że strzela przetworzonej płyty krzemu nad do systemu SEMVision, który ma wysoką rozdzielczość wymaganą do skupienia się na wadach. Narzędzie to wykorzystuje mikroskop elektronowy do klasyfikacji defektów w siatce mikroskopijnego okablowania na chipach.

Applied Materials powiedział, że SEMVision jest najbardziej zaawansowanym i szeroko stosowanym z tych systemów przeglądowych. Istnieje ponad 1,500 takich narzędzi na podłodze w fabrykach na całym świecie.

Mogą one obejmować nieskończenie małe niedoskonałości, które mogą nie zakłócać działania chipu oraz „występy”, które mogą wpływać na wydajność lub efektywność energetyczną. Istnieją również „mostki” i „luki” oraz poważniejsze usterki, które mogą całkowicie zniszczyć chip, co osoby wtajemniczone w branży nazywają „zabójczymi” defektami. Chip inżynierowie mogą następnie przeanalizować pierwotną przyczynę wad i naprawić je.

Nawet jeśli system SEMVision może dokładniej zidentyfikować wady na chipach niż Enlight, kompromisem jest to, że jest to bardzo celowe. Applied Materials powiedział, że to zajmie dni, aby uruchomić przez wszystkich potencjalnych wad oznaczonych przez początkowego skanowania optycznego, spowalniając produkcję. To również tracić czas, ponieważ tylko ułamek obszarów problemowych są „yield-killing” defects.

Applied Materials powiedział Enlight wykorzystuje sztuczną inteligencję do sortowania niewinnych anomalii na chipach. Technologia ExtractAI skanuje obrazy każdego produktu na linii produkcyjnej, aby wskazać prawdopodobne wady i wykluczyć uciążliwe lub fałszywie pozytywne. Applied Materials powiedział narzędzie AI może złapać krytyczne wady na chipach po sprawdzeniu tylko 1/1000 obszarów problemowych.

Jednym z najbardziej-jeśli nie najbardziej-ważne metryki w przemyśle półprzewodników dzisiaj jest wydajność, lub ułamek chipów, które nie są odrzucane podczas produkcji z powodu wad.

Na przykład, Intel w zeszłym roku przesunął produkcję układów centralnego przetwarzania opartych na 7-nanometrowym procesie technologicznym o ponad pół roku, do końca 2022 roku. Firma obwiniała opóźnienia o usterki na liniach produkcyjnych, które mogą wpływać na wydajność chipów lub powodować ich nieprawidłowe działanie. Intel powiedział, że walczy o zwiększenie wydajności dziewiczych chipów logicznych.

Nowoczesne tworzenie chipów jest jednym z najdroższych procesów produkcyjnych na świecie. Applied Materials powiedział, że może to kosztować więcej niż 18 miliardów dolarów, aby zbudować i wyposażyć zakład produkcyjny dla chipów opartych na 3-nanometrowym węźle, z mniej niż 10 miliardów dolarów dla wiodącej w branży fabryki dekadę temu. Wydajność nieuszkodzonych chipów na płytę krzemu określa sukces lub porażkę.

Intel, Samsung, TSMC, i inne firmy półprzewodnikowe z ogromnymi zasobami do produkcji chipów się uruchomić wokół-the-clock operacji w celu maksymalizacji zysku w długim okresie. Nawet krótka przerwa w produkcji, aby zlokalizować i naprawić problem, może kosztować ich miliony dolarów. Im dłużej zajmuje im rozszyfrowanie przyczyny awarii, tym więcej pieniędzy mogą stracić.

Według Applied Materials, system Enlight potrzebuje tylko około godziny, aby wykreślić potencjalne wady na płycie krzemu, a następnie dwukrotnie sprawdzić je za pomocą technologii ExtractAI. Dane są przesyłane do systemu SEMVision, który wykorzystuje kamery o bardzo wysokiej rozdzielczości do powiększania tych stref i identyfikowania defektów jako występów, szczelin, mostków lub innych błędów.

Daje to klientom więcej „użytecznych” spostrzeżeń, które mogą wykorzystać do skuteczniejszego rozwiązywania problemów z defektami. Inżynierowie mogą następnie usunąć problemy, aby zwiększyć wydajność fabryki.

Applied Materials powiedział, że technologia ExtractAI może wykryć błędy w czasie rzeczywistym na liniach produkcyjnych, i staje się mądrzejszy w czasie, jak to działa przez więcej chipów i diagnozuje więcej wad. System SEMVision wysyła dane do systemu Enlight i trenuje ExtractAI w klasyfikowaniu błędów. W ten sposób w przyszłości dostrzeżenie wad na waflach tego samego chipu zajmie znacznie mniej czasu.

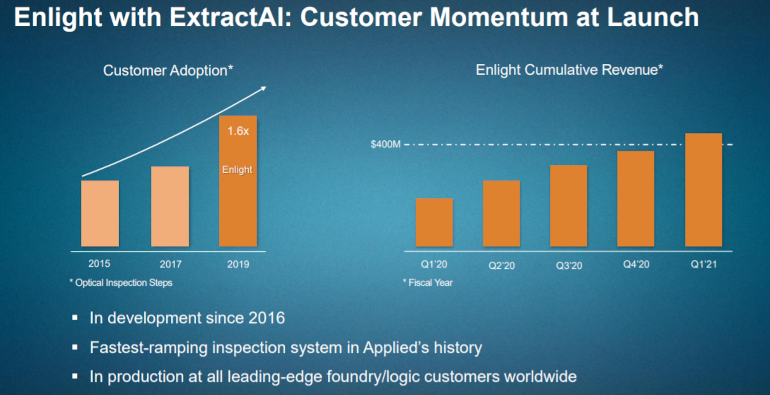

System Enlight jest już w użyciu w wiodących odlewniach i u klientów z branży logicznej na całym świecie, jak twierdzi firma, a do tej pory zamówiono narzędzia o wartości ponad 400 milionów dolarów.

Dziś w najbardziej zaawansowanych układach komputerowych gęsto upakowane są dziesiątki miliardów tranzystorów, połączeń i kontaktów. Elementy te stają się coraz mniejsze w każdym węźle, przez co są bardziej podatne na małe zniekształcenia, które mogą ostatecznie zniszczyć chipy. Z generacji na generację, te drobne defekty stają się coraz bardziej niepozorne.

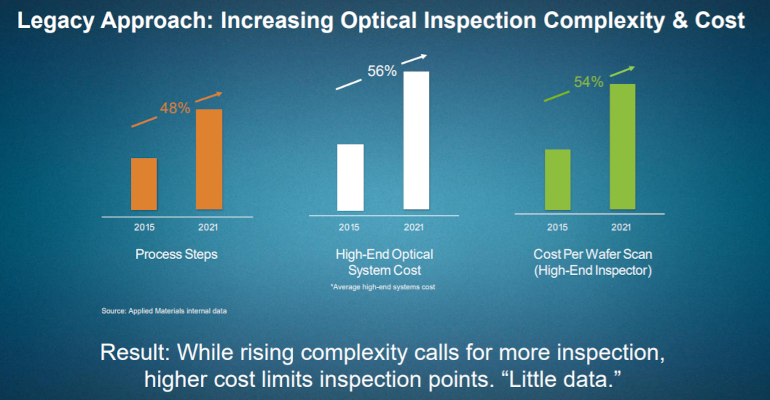

Intel i inni giganci przemysłu również zmagają się z większą liczbą etapów procesu. Applied Materials powiedział, że najbardziej zaawansowane węzły procesowe wykorzystują dziś o blisko 50% więcej kroków niż w 2015 roku.

To przekłada się na więcej potencjalnych punktów awarii. Istnieje również więcej możliwości uszkodzenia chipów przez zabłąkane zanieczyszczenia. Możliwe jest zainstalowanie większej liczby punktów kontrolnych na linii produkcyjnej w celu przesiewania chipów pod kątem potencjalnych błędów. Ale w świecie, gdzie narzędzia półprzewodnikowe mają ceny liczone w dziesiątkach milionów dolarów, koszty mogą szybko wymknąć się spod kontroli.

Applied Materials powiedział, że na bardziej zaawansowanych węzłach jego klienci toczą chipy oparte na tranzystorach 3D z kołnierzami w kształcie płetw (FinFETs), które są szybsze i marnują mniej energii niż tranzystory planarne. Intel, TSMC, Samsung i inni giganci półprzewodników również przygotowują się do ery tranzystorów typu gate-all-around lub nanosheet, która jest jeszcze bardziej skomplikowana.

Applied Materials stara się skrócić czas potrzebny na zidentyfikowanie błędów w tych fizycznie skomplikowanych częściach za pomocą swoich systemów Enlight i ExtractAI. Dan Hutchinson z VLSI Research, powiedział, że ponieważ ExtractAI poprawia się im bardziej system Enlight jest używany, może to obniżyć koszty kontroli jakości dla producentów chipów, pozwalając im na wyciśnięcie większego zysku z każdego wafla.

Poprzez przyspieszenie procesu skanowania, Applied Materials powiedział, że system Enlight umożliwia swoim klientom zainstalowanie większej ilości punktów kontrolnych na linii produkcyjnej, aby wychwycić potencjalne problemy na chipach na wczesnym etapie procesu. W ten sposób mogą również przewidzieć potencjalne „ekscesy” na linii produkcyjnej zanim one wystąpią i wstrzymać produkcję, aby inżynierowie mogli naprawić błędy.

„Unikalna zdolność umożliwia producentom chipów szybsze uruchamianie nowych węzłów procesu”, Keith Wells, wiceprezes grupy obrazowania i kontroli procesu w Applied Materials, powiedział w oświadczeniu. Powiedział, że firma „nowy podręcznik do kontroli procesu łączy big data i AI, aby dostarczyć inteligentne i adaptacyjne rozwiązanie, które przyspiesza czas naszych klientów do maksymalnej wydajności.”

Applied Materials powiedział Enlight jest pierwszym systemem w swojej linii produktów, który wykorzystuje AI do poprawy procesu produkcyjnego. Ale kierownictwo powiedział, że ma inne systemy wspomagane przez AI w rurociągu.

.