Teräs on tärkein tekninen materiaali. Teräksen karkaisu on erittäin tärkeää.

Luentovideot

![]() Teräs vs. teräs

Teräs vs. teräs

(muokkaamaton kuvamateriaali)

![]() Teräs: Osa 1 ,

Teräs: Osa 1 , ![]() Steel: Osa 2 ,

Steel: Osa 2 , ![]() Steel: Osa 3

Steel: Osa 3

![]() Ominaisuudet ja raerakenne: BBC 1973 (Vanha mutta erittäin hyvä)

Ominaisuudet ja raerakenne: BBC 1973 (Vanha mutta erittäin hyvä)

Rautaa on runsaasti maailmankaikkeudessa, sitä esiintyy auringossa ja monissa tähtityypeissä huomattavia määriä. Maan ytimen uskotaan koostuvan nikkelistä ja raudasta, ja sen uskotaan olevan kuumempi kuin Auringon pinta. Tämä sisemmän ytimen voimakas kuumuus saa ulkoisen ytimen ja vaipan materiaalin liikkumaan (konvektiovirtaukset).

(Huom: Hassua, ettemme oikeasti tiedä, vai mitä? – Tiedämme, että se kuumenee, kun kaivetaan syvemmälle, mutta voimme vain arvailla, kuinka kuumaa se on maapallon keskipisteessä. Jopa 12 km:n syvyydessä tutkijoiden laskelmat olivat yli 100 % väärässä – se oli odotettua kuumempi. Kun yritetään porata näin syvälle, kallio kuumenee niin kuumaksi, että se muuttuu muoviseksi ja puristuu takaisin reikään ja jumittaa poran. Rotat. Se siitä kaivamisesta maan keskipisteeseen).

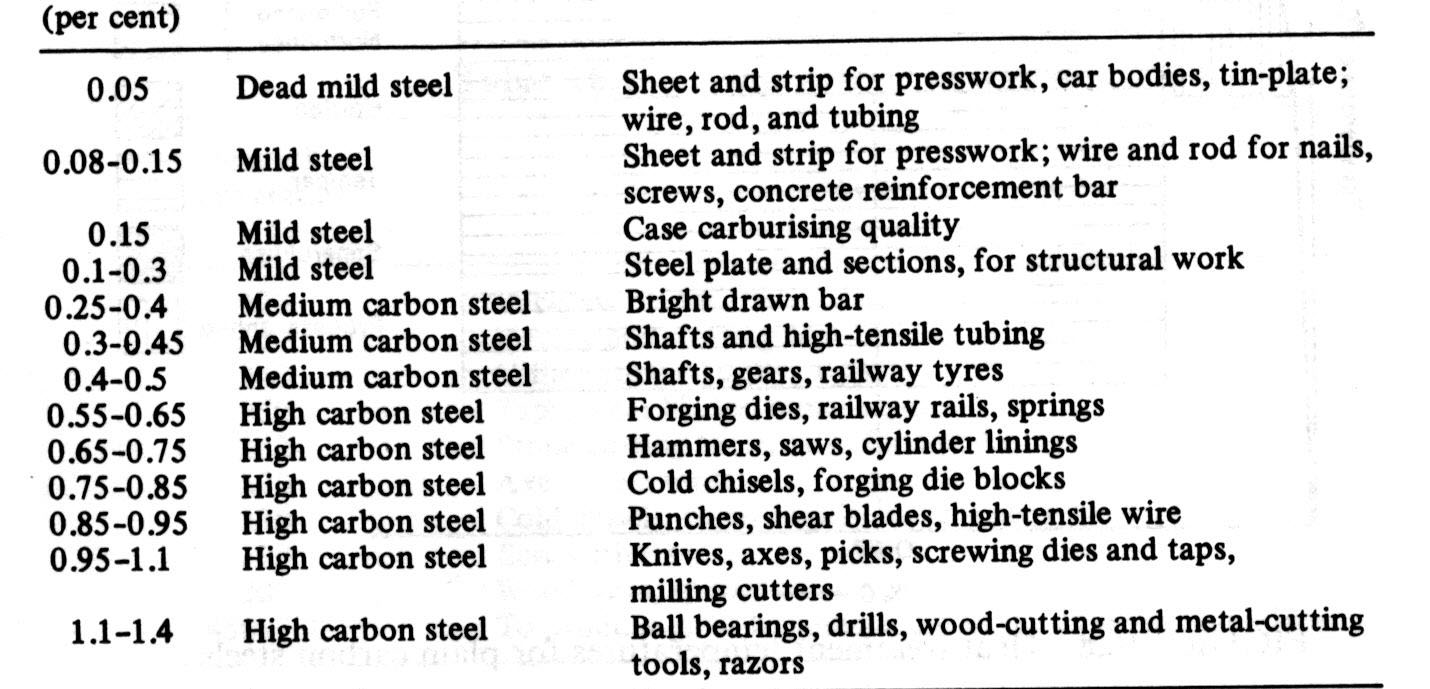

Hiiliteräs

Teräs on raudan (Fe) ja hiilen (C) seos, jossa on 0,2-2,04 painoprosenttia hiiltä. Hiili on raudan kustannustehokkain seosaine, mutta myös erilaisia muita seosaineita, kuten mangaania, kromia, vanadiinia ja volframia, käytetään.

| Hiiliteräs | ANSI def’n | General Def’n | Käyttökohteet ja ominaisuudet | |

| Matalahiilinen teräs | 0.05-0,15 % | <0,1 % | Pehmeä, sitkeä. Helppo muotoilla. | |

| Mild Steel | 0,16-0,29% | 0,1-0,25% | Matalaa vetolujuutta, mutta halpaa ja muovattavaa; pintakovuutta voidaan lisätä hiiltämällä. | |

| Keskihiiliteräs | 0,30-0,59% | 0,25-0,45% | Tasapainottaa sitkeyttä ja lujuutta ja sillä on hyvä kulutuskestävyys; käytetään suuriin osiin, taontaan ja autoteollisuuden komponentteihin. | |

| Korkeahiilinen teräs | 0.30-0,59% | 0.6-0,99 % | 0,45-1,0 % | Erittäin luja, käytetään jousiin ja lujan langanvalmistukseen. |

| Ulko-hiilihiiliteräs | 1,0-2,0 % | 1,0-1,50 % (>1,5 % harvinainen) |

Erittäin kova – veitset, lyöntilaitteet. Yleensä kaikki yli 1,2 % vaatii muita seoksia liiallisen haurastumisen estämiseksi. Erittäin korkea hiilipitoisuus voidaan saavuttaa jauhemetallurgialla. | |

| Valurauta | – | 2,5-4,0 % | Matalampi sulamispiste, helppo valaa, alhaisempi sitkeys ja lujuus kuin teräs. |

Hiiliprosentit eri terässovelluksissa;

Vaihteleva seosaineiden määrä ja tapa, jolla ne on sisällytetty teräkseen (liuennut alkuaine, saostunut faasi), vaikuttaa tuloksena syntyvän teräksen ominaisuuksiin, kuten kovuuteen, sitkeyteen ja vetolujuuteen. Hiilipitoisuuden kasvaessa teräksestä tulee rautaa kovempaa ja lujempaa, mutta myös hauraampaa. Hiilen suurin liukoisuus rautaan (austeniittialueella) on 2,14 painoprosenttia, ja se tapahtuu 1149 °C:n lämpötilassa; suuremmat hiilipitoisuudet tai alhaisemmat lämpötilat tuottavat sementiittia (hyvin haurasta). Jos hiiltä lisätään lisää, saadaan valurautaa, jonka sulamispiste on alhaisempi ja jota on helpompi valaa.

Työrauta, joka sisältää vain hyvin vähän muita alkuaineita, mutta sisältää 1-3 painoprosenttia kuonaa yhteen suuntaan pitkänomaisina hiukkasina, jotka antavat raudalle tyypillisen raekoon. Se on ruostumattomampaa kuin teräs ja hitsautuu helpommin. Nykyään puhutaan yleisesti ”rauta- ja terästeollisuudesta” ikään kuin se olisi yksi kokonaisuus, mutta historiallisesti ne olivat erillisiä tuotteita.

Terästä on valmistettu tuhansia vuosia, mutta se yleistyi sen jälkeen, kun 1600-luvulla kehitettiin tehokkaampia tuotantomenetelmiä. Bessemer-prosessi 1800-luvun puolivälissä teki teräksestä suhteellisen edullista massatuotannossa. Prosessin jatkojalostukset, kuten happiteräksen valmistus, alensivat tuotantokustannuksia entisestään ja paransivat samalla metallin laatua. Nykyään teräs on yksi maailman yleisimmistä materiaaleista, ja se on tärkeä osa rakennuksia, työkaluja, autoja ja laitteita.

Saa pdf: XLER_International_Compare.pdf

VIDEO: Ominaisuudet ja raerakenne. BBC 1973

Älkää naurako päivämäärälle – tämä video päihittää kaikki nuo säälittävät nykyaikaiset videot, joissa on hieno intro, mutta ei muuta kuin puhuva pää. He eivät koskaan uskaltaudu ulos studiosta. Tämä vanha video on upea selkeä johdatus teräksen raerakenteeseen.

Osa 1: Mikä on rae? (Video 11MB)

- Sinkityssä esineessä näkyvät laikut ovat sinkkikiteitä tai -jyviä.

- Kaikki metallit koostuvat jyvistä, mutta ne ovat yleensä näkymättömiä (liian pieniä nähtäväksi tai saman kiiltoisia/värisiä).

- Syöstöprosessi: Peilipinta, voimakas happo, pestään ja sinetöidään.

- Puhtaassa metallissa rakeet ovat erivärisiä, koska ne heijastavat valoa.

- Pienet kiteet kasvavat ulospäin, kunnes ne kohtaavat. Jokaista täysikasvuista kristallia kutsutaan jyväksi.

Osa 2: Uudelleenkiteytyminen (Video 13MB)

- Ennen kylmämuokkausta jyvät ovat samankokoisia ja -muotoisia

- Kylmämuokkaus pidentää jyviä, kovuus ja lujuus kasvaa, sitkeys vähenee.

- 350C:ssa Al:iin muodostuu uusia jyviä vanhojen tilalle. Kutsutaan uudelleenkiteytymiseksi

- Uudelleenkiteytyminen pehmentää, laskee lujuutta, sitkeys kasvaa

- Liiallinen uudelleenkiteytymislämpötila antaa huonot mekaaniset ominaisuudet

Osa 3: Teräksen lämpökäsittely (Video 23MB)

- Teräksen rakeet ovat liian pieniä, jotta ne näkyisivät

- Ferriitti: Vaalean värinen. Valmistettu raudasta. Teräksen sitkeys

- Pearliitti: tummemman värinen. Kerroksia rautaa + rautakarbidia. Kovuus ja lujuus teräkseen

- 100 % Pearliitti on noin 0,8 % C. Pearliitti, uudelleenkiteytymislämpötila 720C.

- Normalisointi – jäähdytetään ilmassa, pienentää raekokoa ja tasaisempaa muotoa, sitkeys kasvaa

- Sammutus – lisää kovuutta. Perliitin muodostumiselle ei ole riittävästi aikaa, joten muodostuu neulamainen rakenne – martensiitti. Erittäin kova ja hauras.

- Karkaisu – (karkaisun jälkeen) palauttaa sitkeyden. Muuttaa martensiittineuloja pienillä hiilihiutaleilla. Tämä antaa kovuutta JA sitkeyttä.

- 0,1 % C-teräs (Mild Steel). Uudelleenkiteytyminen 900C. Ei tarpeeksi hiiltä tuottamaan martensiittia.

Teräsrakeet ovat liian pieniä, jotta ne näkyisivät – tarvitaan mikroskooppi n. 250-kertaisella suurennoksella.

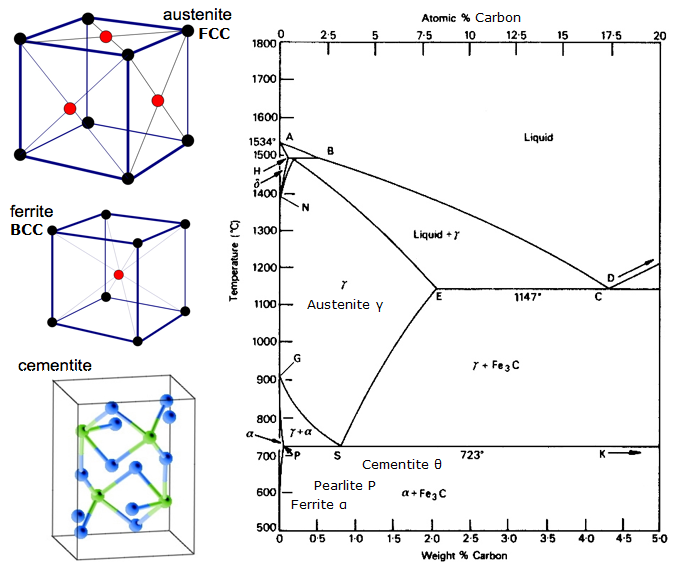

Raudan ja hiilen tasapainokaavio

Erinomainen linkki (Cambridgen yliopisto): http://www.msm.cam.ac.uk/phase-trans/2008/Steel_Microstructure/SM.html

Tasapainokaavio on kaavio erilaisista rakenteellisista järjestelyistä, jotka esiintyvät seosainealueella.

Tämä kaavio osoittaa, miten rauta ja hiili yhdistyvät JOS sitä jäähdytetään hitaasti (tasapainossa). Alle 2 % on terästä, yli 2 % on menossa valuraudan alueelle, jossa hiilellä on taipumus koaguloitua (kasautua yhteen). Sementtiitti Fe3C:ssä on 6,67%C ja se on periaatteessa keramiikkaa. Eutektoidi (helmiäinen) E:ssä on 0,83 % C, vähemmän hiiltä on hypoeutektoidinen teräs (A) ja enemmän hiiltä on hypereutektoidinen (B). Alfa-rauta (ferriitti), gamma-rauta (austeniitti, jota esiintyy vain korkeassa lämpötilassa) ja delta-rauta (toinen korkean lämpötilan rakenne).

Kaksi erittäin tärkeää faasimuutosta tapahtuu 0,83 % C:ssa ja 4,3 % C:ssa. 0,83 % C:ssa ja 723 ºC:ssa muutos on eutektoidinen, jota kutsutaan helmiäiseksi. Nämä 2 faasia erottuvat kerroksittain. Gammasta (austeniitti) –> alfa + Fe3C (sementtiitti)

4,3 % C:ssa ja 1130ºC:ssa muutos on eutektinen, jota kutsutaan ledeburiitiksi. L(neste) –> gamma (austeniitti) + Fe3C (sementiitti). Tämä on valurautaa.

BTW. Koska hiili (12) on paljon kevyempää kuin Fe (56), todellinen atomaarinen hiili% (atomit laskemalla) on itse asiassa noin 4,6 kertaa suurempi kuin paino-% C. Se ei siis olekaan ihan niin hämmästyttävää. Tarkoitan sitä, miten 0,5 % hiiltä voi täysin muuttaa pehmeää rautaa… se on todellisuudessa noin 2 %, jos lasketaan atomit – ei massaa.

Yhteenveto Fe-C-rakenteista (rakeista)

- Austeniitti (γ-rauta). Esiintyy vain yli 723C, jolloin esiintyy FCC γ-rautarakenne. Voi liueta jopa 2,1 massaprosenttia C:tä. Ei-magneettinen, pehmeä (siksi meillä on kuumakäsittely). Austeniittia voi esiintyä myös huoneenlämmössä, jos muutama rauta-atomi vaihdetaan johonkin muuhun – kuten nikkeliin. Tällaista on austeniittinen ruostumaton teräs – kuten esimerkiksi 316. Korkean lämpötilan austeniitin tavoin nämä ruostumattomat teräkset eivät ole magneettisia. Jotkut muut ruostumattoman teräksen tyypit ovat magneettisia.

- Sementiitti (Rautakarbidi Fe3C, 6,67 % C massasta. Yksikkösolua kohti on kaksitoista rauta-atomia ja neljä hiiliatomia, eli 33 % hiiliatomeja). Erittäin kova ja hauras, koska on keraaminen. Oletko koskaan kuullut volframikarbidista? No, tämä on rautakarbidia.

- Ledeburiitti (Ferriitti-sementiitti-eutektikki, 4,3 % hiiltä.)

- Ferriitti (α-rauta, δ-rauta; pehmeä). Ei hiiltä, BCC. Pehmeä ja sitkeä.

- Pearliitti (88 % ferriittiä, 12 % sementiittiä, joka on 0,83 % C) Vahvempi kuin ferriitti

- Martensiitti. Syntyy, kun jäähtyminen on liian nopeaa perliitin muodostumiseen, jolloin se lukitsee sementiittipiikkejä raekokoon. Tämä tapahtuu, kun terästä, jossa on riittävästi hiiltä, karkaistaan. Erittäin kovaa.

Mikroskooppikuvia (kuvia mikroskoopilla).

(A) = 0,1 %C ferriitti/perliitti, (B) = 0,25 %C lisää perliittiä, (C) = 0,83 %C pelkkää perliittiä, (D) = 1,4 %C perliitti/sementtiitti

Perliitin lähikuva, jossa näkyy ferriitin (valkoinen) ja sementtiitin (tumma) kerroksia.

Lisätietoa perliitistä: https://www.tf.uni-kiel.de/matwis/amat/iss/kap_7/backbone/r7_1_2.html

Suuri FC-tasapainokaavio

Suuri tulostusversio 2000x2658px

Liukuminen

Kun metallikappale deformoituu, deformoituvat rakeet. Rae on kide, atomien järjestäytynyt ruudukko. Jos atomeja venytetään erilleen, kyseessä on elastinen muodonmuutos, koska atomeja pitää yhdessä elektronien vetovoima – joka toimii kuin jousi. Pysyvä (tai plastinen) muodonmuutos tarkoittaa kuitenkin sitä, että atomit todella liukuvat toistensa ohi kerroksittain tai tasoissa.

Todelliset kiteet eivät liu’u koko tasossa kerralla. Siihen tarvittaisiin hyvin suuri voima. Sen sijaan kiteen epätäydellisyydet mahdollistavat liukumisen atomi kerrallaan. Mitä laajempi alue vaikuttaa atomeihin, sitä sitkeämpi (helpommin liukuva) rae on. Tässä on esimerkki epätäydellisyydestä, jota kutsutaan dislokaatioksi ja joka voi kulkea helposti kiteen läpi.

Tässä on varsinainen esimerkki liukumisesta. (emme vain keksi tätä!)

Pyyhkäisyelektronimikroskooppikuva yksittäisestä kadmiumkiteestä, joka deformoituu dislokaatioiden liukumisen vaikutuksesta 100 tasolla muodostaen

pinnalle portaita.

Oheinen animaatio esittää atomien ristikkoa (kuten metallissa). Atomeja voi vääristää vain kahdella tavalla – aksiaalisesti (veto ja puristus) ja leikkaavasti (sivusuunnassa).

Tässä animaatiossa näytetään vain jännitys/venymäkäyrän kimmoinen osa, jossa ei tapahdu atomien liukumista.

Tämän sivun sisältö vaatii Adobe Flash Playerin uudemman version.

Tulosta Adoben Flash Playeriin

Lisätietoa tästä: http://www3.nd.edu/~manufact/MPEM_pdf_files/Ch03.pdf

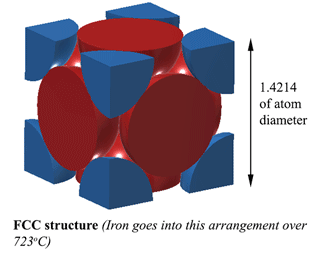

Mitä BCC ja FCC ylipäätään ovat?

BCC (Body Centred Cubic) ja FCC (Face Centred Cubic) kiderakenteet ovat kaksi vaihtoehtoista tapaa pakata rauta-atomit.

- BCC on huoneenlämpöinen järjestely, jota kutsutaan ferriitiksi

- FCC on korkean lämpötilan (>723oC) järjestely, jota kutsutaan austeniitiksi.

Lataa Inventor-tiedostoja: SC, BCC, FCC, Kaikki kolme (SC+BCC+FCC)

![]()

SC on Simple Cubic eikä siinä esiinny rauta-atomeja. Tämä on suolan – NaCl:n – ristikko.

Pienin järjestys (yksikkö) on esitetty alla. Huomatkaa, miten kuutioristikko (sinisellä värillä) laajenee, kun muut atomit sovitetaan niiden väliin BCC- ja FCC-ristikoissa.

![]()

Näistä alla olevista kaavioista syntyy usein sekaannusta.

Ongelma on se, että punaiset atomit näyttävät hiililtä ja mustat atomit raudalta. Ei, ei, ei!

Jokainen atomi on rautaa! Me vain väritämme ne rauta-atomit, jotka eivät ole kulmissa, jotta ne olisi helppo nähdä.

Toinen ongelma näissä kaavioissa on se, että niissä ei ole mitään todellista merkintää siitä, että kulma-atomien väli kasvaa siirryttäessä SC:stä BCC:hen ja FCC:hen.

SC (Simple Cubic) rakenne. EI RAUTASC (Simple Cubic) -rakenteessa (jota rauta ei tee) atomien välinen etäisyys on D. (Jossa D on atomien halkaisija) Siten tämän yksikön tilavuus on D3 ja atomin tilavuus on 4/3Πr3. Siten tiheys on 52 % kiinteästä atomista. Ei kovin kompakti. |

|

BCC (Body Centred Cubic) rakenne. FERRITEBCC (Body Centred Cubic) -rakenteessa (jonka rauta tekee 723oC:n lämpötilassa) rauta-atomien välinen etäisyys on 1,1547D. (Missä D on atomien halkaisija) Siten tämän yksikön tilavuus on (1.1547D)3, ja tähän mahtuu 2 atomia, joten atomien tilavuus on 2×4/3Πr3. Tiheys on siis 68% kiinteästä atomista. Kompaktimpi. Tätä rakennetta kutsutaan ferriitiksi. Hiili ei sovi tähän rakenteeseen ollenkaan (No, valehtelen. Siihen voi liueta säälittävää 0,025% C:tä, mikä on käytännössä nolla, tai 0,035% siirtymälämpötilassa, mikä ei silti ole mitään) |

|

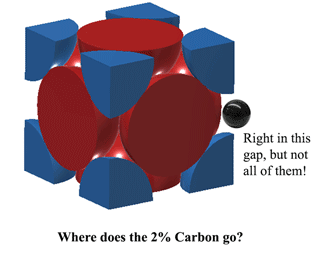

FCC (Face Centred Cubic) rakenne. AUSTENIITTIFCC (Face Centred Cubic) -rakenteessa (jonka rauta tekee yli 723oC:n lämpötilassa) rauta-atomien välinen etäisyys on 1,4214D. (Missä D on atomien halkaisija) Siten tämän yksikön tilavuus on (1.4214D)3, ja tähän mahtuu 4 atomia, joten atomien tilavuus on 4×4/3Πr3. Tiheys on siis 74 % kiinteästä atomista. Tämä on kompaktein, joten se on 6% tiheämpi kuin ferriitti! Tätä rakennetta kutsutaan austeniitiksi, ja se voi liuottaa 2% hiiltä rakenteeseensa. Se on 2 % painosta, älkää unohtako, ja koska rauta (56) on 4,7 kertaa enemmän painoa kuin hiili (12), se voi liuottaa noin 21 % hiiliatomeja (Noin 1 hiili jokaista 5 rauta-atomia kohden). |

|

Miten hiili mahtuu siis austeniittiin?Hiili mahtuu juuri tuohon tilaan jokaisen yksikön reunan keskellä. Tämä aiheuttaa kuitenkin hieman vääristymää, joten hiiliatomi ei mahdu JOKAISEEN reunaan. Hyvimmillään 1130oC:n lämpötilassa austeniittiin mahtuu hieman yli 2 hiiliatomia jokaista 3 yksikköä kohden. (2C:12Fe tai 1:6 atomeilla). Siitä tulee 2% painosta. Lisää täällä (melko raskasta) https://hal.archives-ouvertes.fr/jpa-00246587/document |

|

Lisätietoa BCC:stä ja FCC:stä täällä:

https://www.nde-ed.org/EducationResources/CommunityCollege/Materials/Structure/metallic_structures.htm

http://lessons.chemistnate.com/simple-cubic-fcc-and-bcc.html

https://chem.libretexts.org/Courses/University_of_Arkansas_Little_Rock/Chem_1403%3A_General_Chemistry_2/Text/…

Video Simple Cubic, Body-Centred Cubic ja Face Centred Cubic kiderakenteista. Rauta-atomit eivät muodosta Simple Cubicia.

Simple Cubic, Body-Centred Cubic ja Face Centred Cubic

Teräksen kovettuminen

Kovettumisessa on kyse siitä, että liukumisen tapahtuminen estetään.

Tähän on 3 tapaa.

- Hävittää kaikki epätäydellisyydet (aika mahdoton tehtävä, tosin juuri tämän takia hyvin hienot kuidut voivat antaa hulluja lujuuksia)

- Käyttää kaikki liukkaudet pois niin, ettei liukumista voi enää tapahtua. Tätä kutsutaan työstökovettamiseksi.

- Estä liukua kulkemasta koko matkan jyvien läpi. Hiili (ja typpi) muodostavat yhdisteitä, jotka toimivat kovettimena ja estävät raudan kideverkon (ferriitin) dislokaatioita liukumasta toistensa ohi. Martensiitti tekee tämän hienosti. Tämä on lämpökäsittelyssä tapahtuvaa karkaisua.

Teräksen sammutus ei näy Fe-C-tasapainokaaviossa, koska sammutus ei ole tasapainossa! (ts. jäähdytys on liian nopeaa, jotta hiiltä sisältävä austeniitti saisi itsensä monimutkaiseen helmiäisrakenteeseen.

Lähteestä https://www.tf.uni-kiel.de/matwis/amat/iss/kap_7/backbone/r7_1_2.html

Nopea jäähdytys (sammutus) tuottaa toisenlaisen raerakenteen, jota kutsutaan martensiitiksi. Tämä rae on erittäin kova ja luja sekä hauras. Rautakarbidipiikit, jotka tunkeutuvat rakeen läpi, estävät nyt liukumisen, joten sitkeys on menetetty.

Martensiitti: Cambridgen yliopisto

Karkaisun jälkeisen haurastumisen vähentämiseksi käytetään karkaisua teräksen sitkeyden lisäämiseksi. Tällöin karbidin dendriittejä muokataan, jotta ne saisivat hieman sitkeyttä – menettämättä kuitenkaan liikaa lujuutta ja kovuutta.

Karkaisun on tapahduttava uudelleenkiteytymislämpötilan alapuolella. Karkaisuun soveltuu parhaiten uuni, mutta se voidaan tehdä myös liekillä teräksen värin perusteella. Karkaisun värejä voidaan käyttää lämpötilan ohjeena. Mitä kuumempi karkaisu on, sitä pehmeämpi teräs on.

Ruostumattoman teräksen kaltaiset seokset muodostavat ohuempia kalvoja kuin hiiliteräkset tietyssä lämpötilassa ja tuottavat siten värin sarjassa alempana. Esimerkiksi vaalea olki vastaa SS:n osalta 300 °C:n lämpötilaa CS:n 230 °C:n lämpötilan sijasta. Punaista kylmemmät värit (alle 500 °C) ovat itse asiassa oksidien värimuutoksia, eivät itse lämpötilan aiheuttamaa säteilyhehkua. (Mikä olisi infrapunaista ja näkymätöntä. Kaikki siis hehkuu, valoa ei vain voi nähdä!)

| Säteilyn väri | Celcius | Farenht | Karkaisusovellukset / Muut | ||||||||||

| Keltainen-Valkoinen | 1539°C | 2800°F | Korkein sulamispiste (0%C puhdasta rautaa) | ||||||||||

| Kirkkaan keltainen | 1130°C | 2066°F | Alhaisin sulamispiste (4 %C valurauta) | ||||||||||

| Keltainen | 1093°C | 2000°F | Kupari sulaa 1084°C:ssa, Kulta 1063°C | ||||||||||

| Tummankeltainen | 1038°C | 1038°C | 982°C | 982°C | 982°C | 1800°C | 982°C | 982°C | 982°C | 982°C | 982°C | 982°C | 982°C |

| Oranssi | 927°C | 1700°F | Messinki sulaa 930°C | ||||||||||

| Oranssinpunainen | 871°C | 1600°F | |||||||||||

| Kirkkaan punainen | 816°C | 1500°F | |||||||||||

| Punainen | 760°C | 1400°F | Teräksen uudelleenkiteytymislämpötila. 723°C | ||||||||||

| Keskipunainen | 704°C | 1300°F | |||||||||||

| Tummanpunainen | 649°C | 1200°F | Alumiinin sulamispiste on 600-%.660°C | ||||||||||

| vaaleanpunainen | 593°C | 1100°F | Karkaisu rakennusteräksiä varten. | ||||||||||

| Hyvin lievä punainen, enimmäkseen harmaa | 538°C | 1000°F | Karkaisu rakennusteräksille. | ||||||||||

| Tummanharmaa | 427°C | 0800°F | Karkaisu rakennusteräksille. Magneettimuutos 410 | ||||||||||

| Hapettumisväri | Celcius | Farenht | Karkaisu Käyttökohteet | ||||||||||

| Sininen | 302°C | 0575°F | Sahat puulle, Jouset | ||||||||||

| Tummavioletti | 282°C | 0540°F | Kylmätaltat, setit teräkselle | ||||||||||

| Purppuranpunainen | 271°C | 0520°F | Puristustyökalut, kirveet | ||||||||||

| Karvainen/Purppuranpunainen | 260°C | 0500°F | Tykit, Kupit, napsut, kierreporat, rei’ät | ||||||||||

| Brown | 249°C | 0480°F | Tapit, Leikkuuterät metalleille | ||||||||||

| Tumma olki | 241°C | 0465°F | Jyrsinterät, porat | ||||||||||

| Kevyt olki | 229°C | 0445°F | Höyläys- ja uraustyökalut | ||||||||||

| Tumma olki | 199°C | 0390°F |

Kypsytys:

Kylvönopeus: Korkeamman hiilipitoisuuden omaavia teräksiä voidaan sammuttaa hitaammin, mutta alemman C-asteen terästä on sammutettava nopeasti, jotta karkaiseva vaikutus olisi mahdollinen.

Lämpökäsittelynopeus: (NOPEIN) Suolavesi > vesi > öljy > ilma > eristetty. (HITAIN)

Monimutkaiseen ja kalliiseen työhön on parempi käyttää hitaasti sammuvaa seosta, koska se on vähemmän herkkä lämpötilan vaihteluille. Tämän vuoksi useimmat työkaluteräkset esimerkiksi ruiskuvalutyökaluja varten ovat öljykarkaistuja. Vesikarkaisu on hyvä yksinkertaisille muodoille, joita voidaan hallita helpommin, mutta se voi aiheuttaa halkeilua paksummissa osissa, koska pinta kutistuu ennen kuin sisäpuoli kutistuu.

Induktiokarkaisu. Induktiokarkaisu, jossa sähköinen induktio (nopeat magneettiset muutokset) lämmittää terästä, jota seuraa nopeasti sammutus vesisuihkussa. Vaihtoehtoinen lämmitystapa liekin tai uunin sijaan.

Induktiokarkaisu. http://www.thermobondflame.com/Services.page?i=4

Miten pinta karkaistaan: CASE-karkaisu.

Lämpökäsittely = sammutus > Martensiitti (pysäyttää luiston).

Lämpökäsittely ulkopinnan > sammutus. Paikallisella liekillä tai induktiolla sammutettu vedellä (hammaspyörät).

Hiilen tunkeutuminen ulkopintaan > sammutus. Karburointi (Kuumennus hiilipakkauksessa tai hiilikaasussa tai kuumennetuissa liuoksissa). Nitridoinnissa käytetään hiilen sijasta typpeä samanlaisen vaikutuksen aikaansaamiseksi, ja se on helpompi saada tunkeutumaan pintaan.

Teräsrullien liekkikarkaisu: http://www.thermobondflame.com/Services.page?i=2

Legoitusteräkset

Seosaineiden vaikutus työkaluteräksen ominaisuuksiin: (Hyvin karkeasti)

- Hiili: Hiilipitoisuuden nostaminen lisää hieman kovuutta ja kulumiskestävyyttä huomattavasti. Kovuus & lujuus kasvaa dramaattisesti lämpökäsiteltynä.

- Mangaani: Pienet määrät mangaania vähentävät haurautta ja parantavat taottavuutta. Suuremmat mangaanimäärät parantavat kovettuvuutta, mahdollistavat öljykarkaisun (vaaditaan vähemmän ankaraa karkaisua – mikä vähentää karkaisun muodonmuutoksia).

- Pii: Parantaa lujuutta, sitkeyttä ja iskunkestävyyttä.

- Volframi: Parantaa ”kuumakovuutta” – käytetään suurnopeustyökaluteräksissä. Erittäin tiheä (raskas)

- Vanadiini: Hienosäätää karbidirakennetta ja parantaa taottavuutta, parantaa myös kovuutta ja kulutuskestävyyttä.

- Molybdeeni: Parantaa syväkovettumista, sitkeyttä ja suurempina määrinä ”kuumakovuutta”. Käytetään pikateräksissä, koska se on halvempaa kuin volframi.

- Kromi: Parantaa karkaisukykyä, kulutuskestävyyttä ja sitkeyttä.

- Nikkeli: Parantaa sitkeyttä ja kulutuskestävyyttä vähäisemmässä määrin.

Näiden alkuaineiden käyttäminen vaihtelevissa yhdistelmissä voi vaikuttaa synergisesti ja lisätä niiden yksinään käyttämisen vaikutuksia. (Esimerkiksi cetain seosaineet voivat sallia enemmän hiiltä, kun niin paljon hiiltä ei olisi mahdollista käyttää tavallisessa hiiliteräksessä). Toinen esimerkki on mielenkiintoinen tapa, jolla ruostumaton teräs (kromi ja nikkeli lisättynä rautaan) on varsin korroosionkestävä.

Terästen tunnuskoodit

AISI-SAE-koodausjärjestelmä (American Iraon and Steel Institute – Society of Automotive Engineers). Nelinumeroinen koodi, 2 ensimmäistä numeroa kertovat yleisen terästyypin ja 2 viimeistä numeroa ovat hiili % x 100. Esimerkiksi 1010 on tavallinen hiiliteräs, jossa on 0,10 % C, 5120 on kromiteräs, jossa on 0,20 % C. Yksityiskohtaisemmin täällä

American Steel codes: Higginsiltä: Materials for Engineers aand Technicians 5th Ed. 2010. s21

BSA (British Standards Association) käyttää 6-numeroista koodia. Numerot on jaettu kolmeen ryhmään alla esitetyllä tavalla. Esimerkiksi teräs, jonka koodi on 070M20, olisi 070 = hiili- tai hiilimangaaniteräs, M = mekaanisten ominaisuuksien määrittely, 20 = hiilipitoisuus 0,20 %.

British Steel codes: Higginsiltä: Materials for Engineers aand Technicians 5th Ed. 2010. s20

UNS-numero (lyhenne sanoista ”Unified Numbering System for Metals and Alloys”) on systemaattinen järjestelmä, jossa kukin metalli merkitään kirjaimella, jota seuraa viisi numeroa. Se on kaupallisten materiaalien koostumukseen perustuva järjestelmä, eikä se takaa mitään suorituskykyspesifikaatioita tai tarkkaa koostumusta epäpuhtausrajoineen. UNS-numerojärjestelmään on sisällytetty muita nimikkeistöjärjestelmiä sekaannusten minimoimiseksi. Esimerkiksi alumiinista 6061 (AA6061) tulee UNS A96061. Seuraavassa on yleiskatsaus UNS-järjestelmään, jossa keskitytään erityisesti yleisimpiin kaupallisiin seoksiin. Kuten missä tahansa järjestelmässä, siinä on epäselvyyksiä, kuten ero nikkelipohjaisen superseoksen ja runsaasti nikkeliä sisältävän ruostumattoman teräksen välillä.

-Axxxxx – Alumiiniseokset

-Cxxxxx – Kupariseokset, mukaan lukien messinki ja pronssi

-Fxxxxx – Rauta, mukaan lukien pallografiittivaluraudat ja valuraudat

-Gxxxxx – Hiili- ja seosteräkset

-Hxxxxx – Teräkset – AISI H -teräkset

-Jxxxxx – Teräkset – valuteräkset

-Kxxxxx – Teräkset, mukaan lukien martensiittivaluteräkset, ruostumattomat teräksen, HSLA-teräksen, rautapohjaiset superseokset

-L5xxxxxx – Lyijysulat, mukaan lukien Babbit-seokset ja juotosseokset

-M1xxxx – Magnesiumseokset

-Nxxxxx – Nikkeliseokset

-Rxxxxx – Tulenkestävät seokset ◦R03xxx- Molybdeeniseokset ◦R04xxx- Molybdeeniseokset ◦R04xxx- Molybdeeniseokset Niobiumseokset ◦R05xxx- Tantaaliseokset ◦R3xxxx- Kobolttiseokset ◦R5xxxx- Titaaniseokset ◦R6xxxx- Zirkoniumseokset

-Sxxxxx – ruostumattomat teräkset, mukaan lukien saostuskarkaistavat ruostumattomat teräkset ja rautapohjaiset superseokset

-Txxxxx – Työkaluteräkset

-Zxxxxx – Sinkkiseokset

Työkaluteräkset

Työkaluteräkset sisältyvät australialaiseen standardiin AS1239, ja se on käytännöllisesti katsoen sama kuin yhdysvaltalainen AISI-työkaluterästen luokitus. (Samoin brittiläinen standardi 4659)

Esim: AS 1239-luokan H13-työkaluteräs, joka sisältää 0,35 % hiiltä, 5,0 % kromia, 1,5 % molybdeeniä ja 1 % vanadiinia, kirjoitettaisiin DIN:ssä (saksaksi) X40CrMoV51. Pikateräkset, esim: AS 1239 luokka M2, joka sisältää 0,85 % hiiltä, 4,0 % kromia, 5,0 % molybdeeniä, 6,0 % volframia ja 2,0 % vanadiinia, kirjoitettaisiin DIN:ssä nimellä S 6-5-2.

Terästen valitsija

Suuri koko (400kB): steel_types_large.jpg

Tulostettava koko (1.7MB): steel_types_fullsize.jpg

Common steel grades in Australia (Edcon)

Cast Iron

Kun teräkseen lisätään liikaa hiiltä, hiili ei pääse liukenemaan liuokseen, vaan se muodostaa täysin erilaisen rakenteen. Aiemmin näkemämme Fe-C-diagrammin perusteella valurauta muodostuu 2-7 % hiilen (painosta) alueella.

Valurautaa on monenlaista, mutta harmaa valurauta on tutuin, sitä käytetään usein työstökoneiden alustoissa. Se on käyttökelpoista ja suosittua useista syistä.

Ensiksikin sulamislämpötila on alhaisempi, mikä helpottaa valua. Tämä johtuu siitä, että eutektinen on 4,3 % C:ssa, jolloin sulamispiste on vain 1147oC. Tämä eutektinen tuottaa uuden raekoon nimeltä ledeburiitti, joka on austeniitin ja sementiitin seos. (Muistatteko vielä helmiäisen? Se oli eutektoidi ja koostui ferriitin ja sementiitin kerroksista). Mutta koska eutektoidi on neste-kiinteä-siirtymän matala piste, se on sulamispiste.

Toiseksi, harmaa valurauta sopii hyvin koneiden alustoihin. Normaalisti niin paljon hiiltä olisi painajainen hauraus äärimmäisen martensiitin ja sementiitin takia. Mutta käy ilmi, että oikealla jäähdytyksellä ylimääräinen hiili muodostaa grafiittihiutaleita. Tämä on täysin eri asia kuin kaikki nämä Fe-C-hiukkaset, joista olemme puhuneet – kuten ferriitti, sementtiitti, helmiäinen ja ledeburiitti. Sen sijaan grafiitti on ikään kuin sulkeuma metallissa, ja se antaa harmaavaluraudalle koneiden alustoihin sopivat vaimennusominaisuudet. Se on kuitenkin materiaali, jonka vetolujuus on alhainen, joten GCI:tä käytetään yleensä puristuksessa. GCI on kuitenkin altis kovettumaan liiallisen lämmön vaikutuksesta, joten sitä ei ole helppo hitsata. Useimmiten se juotetaan, mutta sekin on hieman arveluttavaa verrattuna teräksen liittämiseen.

Kuvamikrokuva harmaavaluraudasta, jossa näkyy grafiittihiutaleita ferriittimatriisissa. Lähde

| Nimi | Nimellinen koostumus | Muoto ja kunto | Myötölujuus | Murtolujuus | Pituus | Kovuus | Käyttökohteet | |

|---|---|---|---|---|---|---|---|---|

| harmaa valurauta (ASTM A48) | C 3.4, Si 1.8, Mn 0.5 | Valurauta | – | 50 | 0.5 | 260 | Moottoreiden sylinterilohkot, vauhtipyörät, hammaspyörät, työstökoneiden alustat | |

| Valkoinen valurauta | C 3.4, Si 0.7, Mn 0.6 | Valurauta (valuna) | – | 25 | 0 | 450 | Laakeripinnat | |

| Valurauta (ASTM A47) | C 2.5, Si 1.0, Mn 0.55 | Valurauta (hehkutettu) | 33 | 52 | 12 | 130 | Akselilaakerit, telaketjujen pyörät, autojen kampiakselit | |

| Duktiliteetti- tai pallografiittivalurauta | C 3.4, P 0,1, Mn 0,4, Ni 1,0, Mg 0.06 | Valurauta | 53 | 70 | 18 | 170 | Pyörästöt, nokka-akselit, kampiakselit | |

| Ni-kovaa tyyppiä 2 | C 2.7, Si 0.6, Mn 0.5, Ni 4.5, Cr 2.0 | Hiekkavalu | – | – | 55 | – | 550 | Korkealujuustekniset käyttökohteet |

Luettelo

- Leg: Metallinen aine, joka koostuu kahdesta tai useammasta alkuaineesta.

- Austeniitti: Pintakeskitetty kuutiomainen rauta tai tähän rakenteeseen perustuva rautaseos.

- Bainiitti: Austeniitin hajoamisen loppumuunnoksen tuote.

- Kappalekeskeinen: Rakenne, jossa jokaista atomia ympäröi kahdeksan vierekkäistä atomia riippumatta siitä, sijaitseeko atomi yksikkösolun kulmassa vai keskellä.

- Sementiitti: Toinen faasi, joka muodostuu, kun hiili ylittää liukoisuusrajan.

- Kriittinen piste: Piste, jossa nesteen ja höyryn tiheydet tulevat yhtä suuriksi ja niiden välinen rajapinta häviää. Tämän pisteen yläpuolella voi olla vain yksi faasi.

- Delta-rauta: Kappalekeskeinen kuutiollinen faasi, joka syntyy, kun austeniitti ei ole enää raudan stabiilin muoto. Esiintyy 2802-2552 asteen lämpötilojen välillä, sillä on BCC-ristikkorakenne ja se on magneettinen.

- Eutektinen: Eutektinen järjestelmä syntyy, kun nestemäinen faasi muuttuu suoraan kaksifaasiseksi kiinteäksi aineeksi.

- Eutektoidi: Eutektoidinen järjestelmä syntyy, kun yksifaasinen kiinteä aine muuttuu suoraan kaksifaasiseksi kiinteäksi aineeksi.

- Face-centered: Rakenne, jossa jokaisen yksikkösolun kulmassa on yksi atomi ja jokaisen pinnan keskellä yksi, mutta kuution keskellä ei ole yhtään atomia.

- Ferriitti: Kappalekeskeinen kuutiorauta tai tähän rakenteeseen perustuva rautaseos.

- Hieno perliitti: Syntyy ohuista lamelleista, kun jäähdytysnopeutta kiihdytetään ja diffuusio rajoittuu lyhyempiin etäisyyksiin.

- Hypereutektoidi: Hypereutektoidisia järjestelmiä esiintyy eutektoidilämpötilan alapuolella.

- Hypoeutektoidinen: Hypoeutektoidisia systeemejä esiintyy eutektoidisen lämpötilan yläpuolella.

- Ledeburiitti: Valuraudan eutektikko. Sitä esiintyy, kun hiilipitoisuus on yli 2 prosenttia. Se sisältää 4,3 prosenttia hiiltä yhdessä raudan kanssa.

- Liquiduslinja: Binäärisessä faasidiagrammissa se viiva tai raja, joka erottaa nestemäisen ja neste + kiinteän faasin alueet toisistaan. Seoksen liquiduslämpötila on se lämpötila, jossa kiinteä faasi muodostuu ensimmäisen kerran tasapainojäähdytysolosuhteissa.

- Martensiitti: Raudan epästabiili polymorfinen faasi, joka muodostuu eutektoidia alhaisemmissa lämpötiloissa, koska austeniitin pintakeskitetty kuutiorakenne muuttuu epästabiiliksi. Se muuttuu spontaanisti kappalekeskeiseksi rakenteeksi leikkauksen, ei diffuusion, vaikutuksesta.

- Mikrorakenne: Materiaalin faasien rakenne. Voidaan nähdä vain optisella tai elektronimikroskoopilla.

- Pearliitti: Ferriitin ja karbidin lamellimainen seos, joka muodostuu hajottamalla koostumukseltaan eutektoidista austeniittia.

- Faasi: Järjestelmän homogeeninen osa, jolla on yhtenäiset fysikaaliset ja kemialliset ominaisuudet.

- Faasidiagrammi: Graafinen esitys ympäristörajoitteiden, koostumuksen ja faasistabiilisuusalueiden välisistä suhteista tavallisesti tasapaino-olosuhteissa.

- Polymorfinen: Kiinteän aineen kyky esiintyä useammassa kuin yhdessä muodossa tai kiderakenteessa.

- Quench: Jäähdyttää nopeasti – yleensä silloin, kun liian nopeasti muodostuu helmiäistä ja sen sijaan syntyy martensiittia

- Soliduslinja: Faasidiagrammissa niiden pisteiden sijainti, joissa jähmettyminen on täydellistä tasapainojäähdytyksen jälkeen tai joissa sulaminen alkaa tasapainolämmityksen jälkeen.

- Liukoisuus: Aineen määrä, joka liukenee tiettyyn määrään toista ainetta.

DVD:

Tehtävä: